製鉄現場では、圧延機に使われるロールが日々の使用で摩耗や変形を繰り返します。これらのロールを再利用可能な状態へ戻すために活躍するのが、専用の工作機械である「ロール旋盤」です。

ロール旋盤は、一般的な旋盤とは異なり、長尺かつ高重量のロールを高精度に加工できるように設計されており、最近ではNC制御や自動測定などの技術も取り入れられています。この記事では、ロール旋盤の基本構造から、製鉄設備での再生加工の実際、導入によるメリット、そして今後の技術動向までを解説します。

ロール旋盤とは?構造と加工対象をわかりやすく解説

ロール旋盤は、製鉄所などで使用される大型ロールを高精度に再加工するための専用工作機械です。ここでは基本構造や、加工対象となるロールの種類やサイズについて詳しく解説していきます。

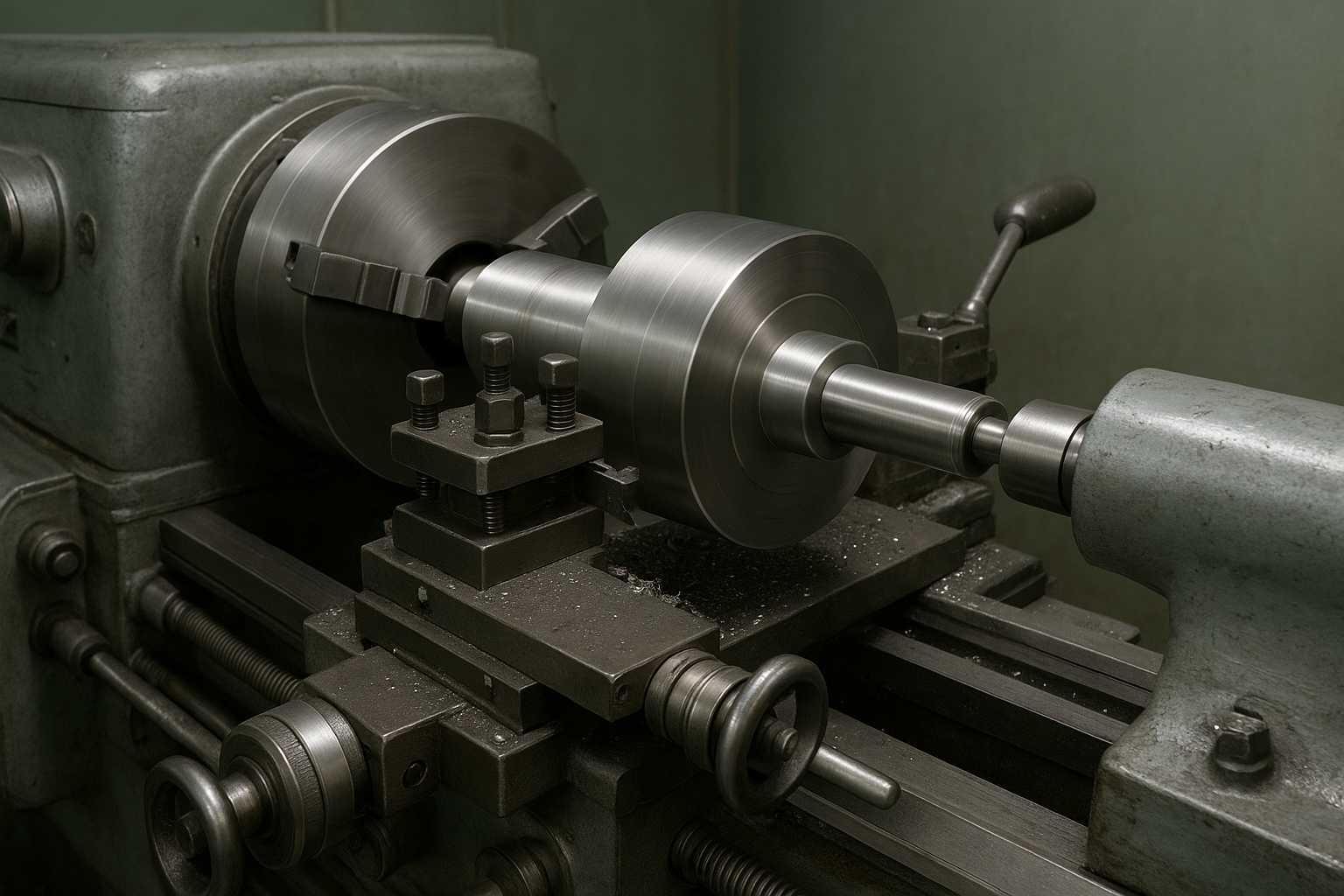

ロール旋盤の基本構造と仕組み

ロール旋盤は、圧延用ロールなどの大型・重量ワークを高精度に加工するための専用工作機械です。一般的なNC旋盤とは異なり、振れや偏芯に強く、安全に再生加工を行えるように設計されています。ここでは、代表的な構成要素とその役割を表にまとめました。

| 構成部位 | 概要と役割 |

| 主軸台 | ロールを回転させる装置。高トルク・低振動で安定した回転が可能。 |

| ベッド(機台) | 機械全体を支える基礎。長尺・重量ワークの剛性保持に重要。 |

| 刃物台 | ロールの外径や端面などを加工するスライド装置。NC制御で精密な送りが可能。 |

| テールストック(芯押台) | ロールの反対側を支える部品。センター押さえで芯ぶれを防ぎ、加工精度を維持。 |

| チャック | ロールの一端を掴んで固定する装置。芯出し精度と安全性に関与。 |

| NC制御装置 | 刃物台の動作や送り速度、切込み量などを数値制御し、ミクロン単位の加工を実現。 |

これらの要素が組み合わさることで、直径1m以上・数トン級のロールでも、安定した精度で再生加工を行うことが可能となります。

加工できるロールの種類とサイズ

ロール旋盤が対応するのは、主に製鉄・圧延設備で使用される各種ロールの再生加工です。使用環境や機能に応じて、ロールの材質・大きさ・構造が異なり、それぞれの加工には特化した技術が求められます。

| ロールの種類 | 主な用途例 | 特徴と加工上の注意点 |

| ワークロール | 熱間圧延・冷間圧延機 | 表面仕上げ精度が重要。再研磨の頻度が高く、寸法精度が求められる。 |

| バックアップロール | ワークロールの変形防止・支持 | 大径・重量級。たわみや偏芯補正を考慮した芯出しが必要。 |

| 高炉ロール | 鋳片搬送・スラブライン | 熱変形に強い材質。溝加工や耐熱仕様が求められることもある。 |

| ガイドロール | 鋼材搬送・位置決め | 小径・軽量。量産性が求められ、精度と作業性のバランスが重要。 |

メーカーによっては、最大加工径Φ4,000mm、芯間距離10,000mm、加工重量60トン超に対応した大型設備も存在し、国内外の高炉メーカーで活用されています。

ロールの再生加工に必要な技術と加工工程

製鉄所で使われるロールは、熱・摩耗・衝撃といった過酷な条件にさらされるため、使用を重ねると表面の凹凸や芯のズレがでてきます。新品への交換には高コストや長納期といった課題があるため、既存のロールを再生して繰り返し使用する加工技術が重要になっています。ここでは、再生加工の基本的な流れと、品質を左右するNC制御や自動計測などの技術的なポイントを紹介します。

ロール再生加工の工程と目的

再生加工の主な目的は、「摩耗や損傷で使えなくなったロールを、再び使える状態に戻すこと」です。再生加工の主な目的は、「摩耗や損傷で使えなくなったロールを、再び使える状態に戻すこと」です。新品に比べてコストを抑えつつ、必要な精度や性能を回復できるため、多くの製鉄所でルーティン化されたプロセスとなっています。加工の流れは、おおむね以下のとおりです。

- 受け入れ検査:ロールの状態を確認し、再生可能かを判断します。芯ブレやクラックの有無、表面状態などをチェックします。

- 粗削り・中仕上げ:摩耗した外径や歪みを取り除き、円形に近づけます。偏芯や段差が大きい場合は、この工程で補正します。

- 必要に応じた肉盛り溶接:摩耗が激しい箇所には、専用ワイヤなどで肉盛りを行い、再び削って元の寸法に近づけます。

- 最終仕上げ加工:ミクロン単位の高精度研磨や溝の形成など、用途に応じた形状へと仕上げます。

- 最終検査・記録:芯ブレや表面粗さ、寸法公差を再度確認し、加工履歴としてデータベース化する企業も増えています。

ロールは削るだけでなく、歪みや偏芯も含めてトータルで調整されるため、高い精度と性能を維持できます。

NC制御・自動計測などの技術活用

従来は職人の勘や経験に頼っていた再生加工も、近年ではNC制御や自動計測装置の導入により、誰でも高品質な仕上がりを実現できるようになりました。とくに重要なのが、以下の技術です。

- NC加工:加工条件や刃物の動きをデジタル制御し、送り速度や切込み深さを自動で調整します。再現性の高い加工が可能です。

- 自動芯出し補正:ロールの偏心量をセンサーで検知し、芯ブレを自動で修正します。作業者の技能差を補うことができます。

- 加工履歴の記録と分析:過去の摩耗パターンや加工履歴を記録・分析することで、予防保全や寿命予測への活用が進んでいます。

これらの技術によって、「熟練作業者がいないと成り立たない」という課題は徐々に解消されつつあり、若手や未経験者でも安定した品質を維持できる環境が整ってきています。

製鉄設備でのロール旋盤導入のメリット

ロール旋盤を導入することで、製鉄現場ではランニングコストの削減とロール寿命の延長が期待できます。加工工程の標準化と品質の安定化が図れ、信頼性の高い生産体制の構築にもつながります。

再生加工によるコスト削減と長寿命化

ロールの摩耗や凹凸を放置すると、新品への交換に多大なコストや長期のダウンタイムが発生します。しかし、再生加工によってロールを定期的に復元すれば、交換の頻度を大きく減らすことができます。表面研削、芯の補正、肉盛り補修を施すことで、真円度や円筒度を新品と同等の水準まで回復させることが可能です。一部の事業者では、外注費や設備投資にかかるコストを50%以上削減した例が報告されています。

再生加工を継続的に行うことで、ロールの寿命が延び、長期間にわたって高い性能を維持することができます。ロールを廃棄せずに再生する取り組みは、経済的な効果だけでなく、環境負荷の低減にもつながっています。

作業標準化と品質安定への貢献

職人の経験に依存していた加工工程も、NC制御や自動計測技術の導入によって標準化が進んでいます。NC制御を活用することで、同じ条件下で再現性の高い加工が実現され、加工精度のばらつきを抑えられるようになりました。

自動測定や加工履歴の記録によって品質管理体制が強化され、社内でのトレーサビリティ確保も容易になっています。アルタソリューションなどの監視システムを活用すれば、不具合の兆候を事前に察知でき、製造ラインの生産性を7%向上させた事例も報告されています。このように加工工程の標準化は、熟練者に頼らざるを得なかった従来の現場体制を改善し、人材不足や技能継承といった課題への有効な対策となります。

ロール旋盤の選定ポイントと今後の技術動向

適切なロール旋盤を選定することは、再生加工の成果や運用の効率に大きな影響を与えます。同時に最新技術の進化は、将来的な投資価値にも大きく関わってきます。ここでは、導入前に確認すべき基準に加え、IoTとの連携や省エネルギー化といった最新トレンドについて紹介します。

導入前に検討すべきポイントとは

最初に「何を重視すべきか」を明確にしておくことで、導入後のミスマッチを防ぐことができます。以下の点は検討時の重要な判断材料となります。

- ロールサイズと重量の適合:直径や長さ、重量に応じて、芯間距離や主軸トルクに対応できる機種を選定する必要があります。

- 設置スペースとメンテナンス性:旋盤のベッドサイズや据付に必要なスペース、刃物交換のしやすさなど、日常的な保守作業のしやすさも考慮すべきポイントです。

- NC制御方式とソフトウェア資産:オフライン編集や加工履歴管理に対応しているかどうかに加え、初心者でも扱いやすいユーザーインターフェースを備えているかも重要な評価基準となります。

これらの要素を比較し、現場の運用実態と照らし合わせながら選定することで、導入後の運用効率や機械の寿命に大きく影響する適切な判断が可能になります。

IoT連携や省エネ化などの最新動向

最新のロール旋盤では、IoTやAI技術、省エネ設計を取り入れたスマートな進化が進んでいます。

- リアルタイムセンシングとモニタリング:振動、回転負荷、刃物の磨耗といった要素をセンサーで常時監視し、不具合の兆候を早期に発見できます(例:Alta SolutionsのGrinderMon™)。

- IoTによる稼働データの蓄積と遠隔管理:運転状況をクラウド上で可視化することで、メンテナンスや異常パターンの傾向を把握できます。ある研究では稼働率が22%向上し、消費エネルギーを18%削減したという実績も報告されています。

- 省エネ・高効率設計の機械:最新モデルでは、回転ロスや摺動摩擦の低減を図る設計や、潤滑制御の進化によって消費電力を抑える効果が確認されています。とくにCNCローラー研削機の市場では、省エネタイプの採用が拡大しています。

こうした技術を取り入れることで、「加工性能」だけでなく、「運用効率」「環境負荷の軽減」「トレーサビリティの強化」など、長期的な運用価値の向上にもつながります。

まとめ

ロール旋盤は、製鉄現場で使用されるロールの再生加工を通じて、コストの削減、品質の維持、設備効率の向上に大きく貢献する重要な工作機械です。加工対象や工程に応じて適切な機種を選定し、NC制御や自動計測といった最新技術を活用すれば、誰でも安定した高精度加工を実現できます。

IoTとの連携や省エネ対応といった機能も進化を続けており、これからの製造現場では、加工性能に加えて運用性や保守性を含めた「総合的な価値」が重視されるようになっています。導入にあたっては複数の製品を比較し、自社の生産体制に最適な設備を選定することが重要です。