プレス機械とは、金属などの被加工材に大きな力を加え、塑性変形を利用して所定の形状に成形する工作機械のことです。自動車部品や電気機器、精密部品、日用品に至るまで、あらゆる産業分野で活用されており、製造現場には欠かせない存在となっています。

塑性加工は、材料を破壊せずに永久変形させる加工法であり、切削加工のように材料を削り取ることがないため、素材を有効に活用できるという特長があります。その結果、材料歩留まりが高く、生産効率にも優れることから、量産に最適な加工方法として広く用いられています。

プレス機械の起源は産業革命期にまでさかのぼります。当初は手動式の鍛造プレスでしたが、その後、蒸気機関や電動モータの発展とともに動力化・自動化が進みました。20世紀以降は機械式、油圧式、サーボ式といった多様な方式が登場し、現在では電子制御やIoTを組み合わせた高精度・高効率なプレス加工が主流となっています。

プレス機械は単なる「押す機械」ではなく、金型技術、材料特性、潤滑管理、制御技術などが複合的に融合した高度な生産システムです。そのため、機械設計・制御技術・材料工学など、幅広い知識が求められる分野といえます。

プレス機械の仕組み

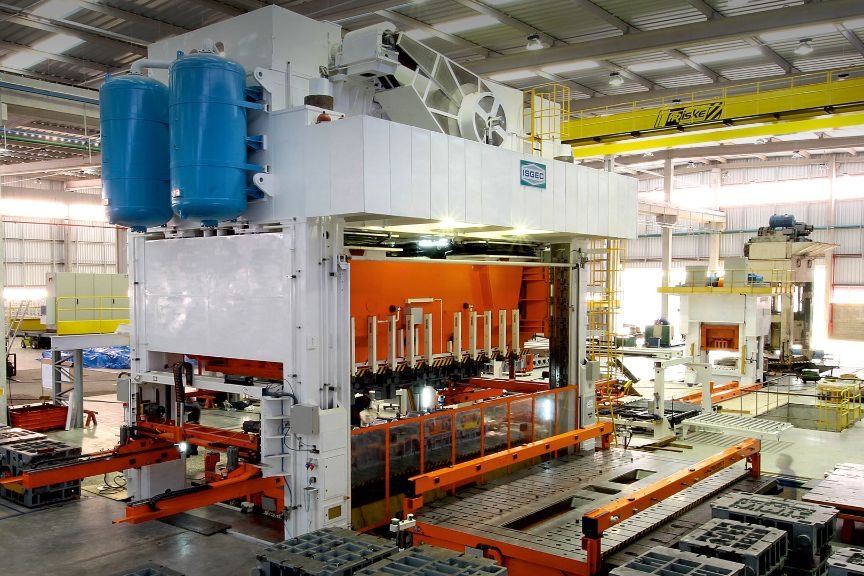

プレス機械は主に「フレーム」「スライド(ラム)」「ボルスタ」「クラッチ・ブレーキ装置」「動力源」で構成されています。被加工材はボルスタ上の下型とスライドに取り付けられた上型の間に配置され、スライドの上下運動によって材料に圧力が加わります。この圧力により、材料が塑性変形し、目的の形状に成形されます。

プレス機械の動力源は大きく分けて**機械式(メカニカルプレス)と油圧式(ハイドロリックプレス)**の2種類です。

- メカニカルプレス:フライホイールに蓄えた回転エネルギーをクランク機構を通じてスライドに伝え、短時間で高い圧力を加える方式です。高速かつ大量生産に適しています。

- 油圧プレス:油圧シリンダを用いてピストンを駆動させる方式で、圧力を精密に制御でき、深絞りや鍛造など高精度加工に適しています。

近年では、サーボプレスが注目されています。サーボモータによってスライドの位置・速度・圧力をリアルタイムで制御できるため、振動や騒音の低減、金型寿命の延長、加工精度の向上が可能です。特に高張力鋼板や電子部品の微細加工など、従来のプレスでは困難だった領域にも対応できるようになっています。

また、IoTやセンサー技術を活用し、荷重波形や金型状態を常時モニタリングするスマートプレスも登場しています。これにより、品質の安定化や金型の予防保全、ライン全体の最適化が実現しつつあります。

プレス機械の種類と特徴

プレス機械は、その駆動方式・構造・加工目的によってさまざまなタイプがあります。以下に代表的な種類を紹介します。

(1)メカニカルプレス

フライホイールを回転させ、その運動エネルギーをクランク機構でスライドに伝える方式です。

打ち抜き、曲げ、浅絞りなどの高速加工に適しており、板金部品の大量生産に最も広く使用されています。

短時間で高精度な加工が可能ですが、加圧力の制御が難しく、深絞りなどの長ストローク加工には不向きです。

(2)油圧プレス

油圧ポンプで加圧した油をシリンダに送り、ピストンを押し出すことでスライドを駆動する方式です。

圧力の立ち上がり・保持が容易で、深絞りや鍛造など高荷重・高精度の成形に向いています。大型部品や複雑形状部品の加工にも適しますが、サイクルタイムがやや長くなる傾向があります。

(3)サーボプレス

サーボモータによりスライドを直接駆動する方式で、加工中の速度や圧力を任意に設定できます。

成形条件を最適化できるため、難成形材の対応や金型負荷の軽減が可能です。

また、静音性・クリーン性に優れており、電子部品や精密機器分野でも活用されています。

(4)特殊プレス(エアプレス・ホットプレスなど)

特定用途に特化したプレス機械も存在します。

たとえば、ホットスタンピングでは加熱した高張力鋼板をプレスしながら急冷し、高強度と寸法精度の両立を実現します。これらの特殊プレスは、自動車の軽量化や次世代材料への対応技術として重要な役割を果たしています。

活用事例と今後の展望

● 自動車産業での活用

プレス機械の最大の用途は自動車産業です。車体パネル、ドア、ルーフ、シャーシ部品など、多くの構造部品がプレス成形によって製造されています。

軽量化や燃費改善、安全性能向上を目的に、高張力鋼板やアルミ材、CFRP(炭素繊維強化プラスチック)など新素材の採用が増えており、高荷重・高精度対応のプレス機械が求められています。

● 電子機器・精密部品分野

モータコア、リードフレーム、シールドケースなどの微細部品は、ミクロン単位の寸法精度が要求されます。この分野では、サーボプレスや高速精密プレスが主流であり、クリーンルーム環境での低振動・低騒音加工が重視されています。

● 新素材・粉末冶金・複合材料への応用

金属以外の分野でもプレス技術の応用が進んでいます。粉末冶金では金属粉末をプレス成形し、焼結することで高精度の機能部品を製造します。また、樹脂や複合材料の熱プレス成形も拡大しており、航空・モビリティ分野での軽量構造体製造に貢献しています。

● 今後の展望 ― スマートファクトリー化と環境対応

今後のプレス機械技術の方向性として、デジタル化・知能化・環境対応が挙げられます。

AIやIoTを活用して荷重波形や金型状態を解析し、品質予測や異常検知を行う「スマートプレスライン」の導入が進んでいます。

また、省エネ性能に優れたサーボ駆動方式や、リサイクル材に対応した加工技術も注目されています。

将来的には、自動搬送ロボットやビジョンシステムと連携し、完全自動化された自律型プレスラインの実現も見込まれます。プレス機械は今後、単なる加工装置から「データを生み出す知能的生産装置」へと進化していくと考えられます。

まとめ ― プレス機械が導く次世代ものづくり

プレス機械は、金属をはじめとする多様な材料を塑性変形させ、形を与えるための重要な工作機械です。メカニカル、油圧、サーボといった多様な方式が存在し、それぞれの特長を生かして最適な加工が行われています。

現在のプレス機械は、高精度・自動化・デジタル化の方向に進化しており、製造現場の生産性向上と品質安定化に大きく寄与しています。

今後もプレス技術は、持続可能なものづくりと次世代産業の発展を支える中核技術として、さらに進化を続けていくでしょう。