連続鋳造(連鋳)設備は、製鉄や金属加工の現場で重要な役割を担う生産機械であり、過酷な使用環境下でも高い信頼性が求められます。こうした設備に使用される部品は、高硬度・耐熱性といった特殊な材質が多く、加工には高精度で高度な技術が欠かせません。

本記事では、連鋳設備向け部品加工で直面する具体的な難しさと課題に対応するための工作機械の選定や加工技術、今後の展望までを、現場目線でわかりやすく解説します。

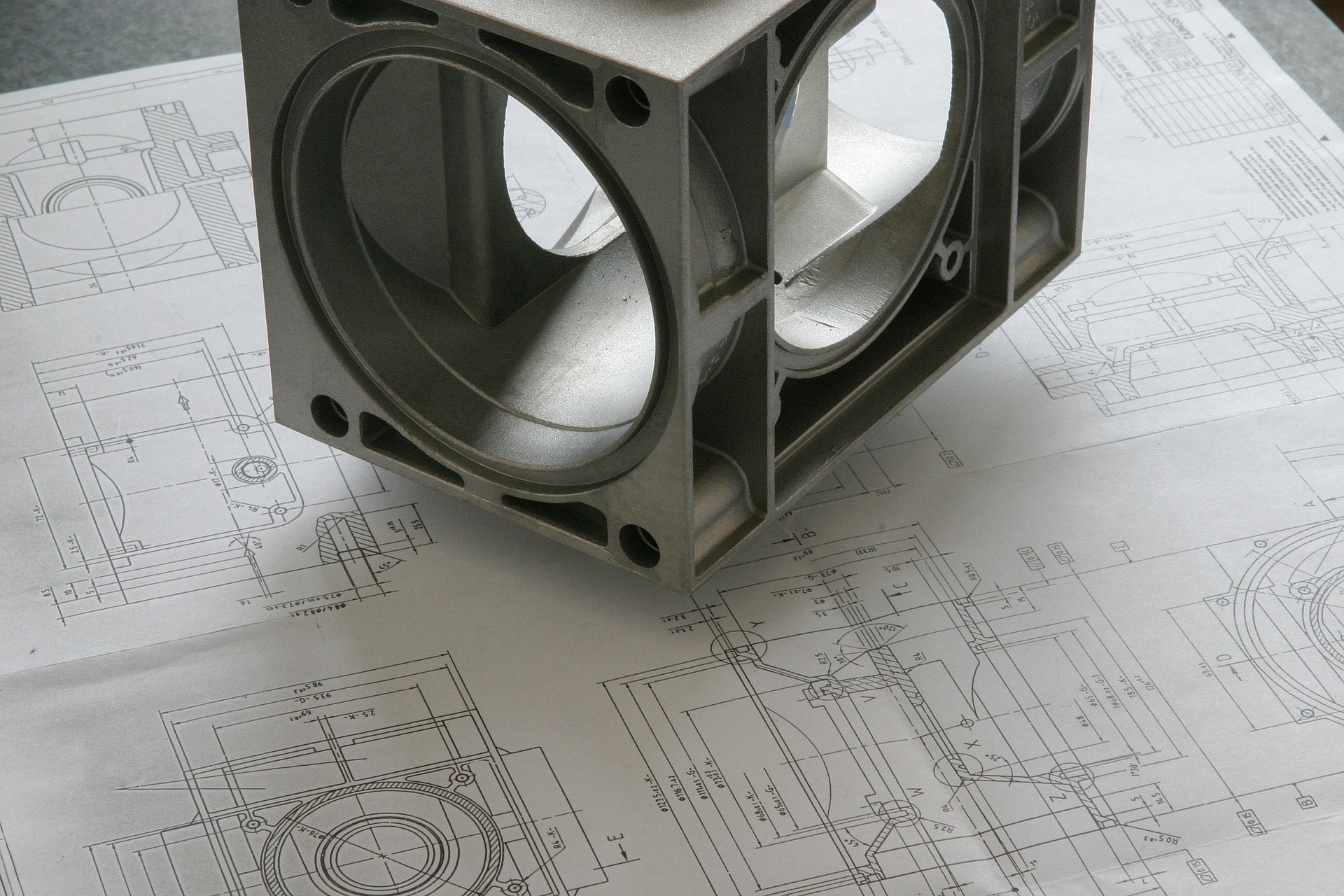

連鋳設備とは?構造と使用部品の特徴を理解する

連鋳設備とは、高温で溶かした鉄を連続的に冷却・凝固させ、スラブやビレットなどの鋼材を製造する装置です。鋳造から切断までの工程を一体化し、中間素材の品質や生産効率に大きく関わる重要な設備とされています。

この設備に使われる部品は加工難度が高く、導入や保守の検討時に重要なポイントとなります。ここでは、連鋳設備の構造と主要部品の特徴について解説します。

連鋳設備の基本構造と役割

連鋳設備は、大きく以下の構成要素から成り立っています。

【主な構成部位とその役割】

| 主な構成部位 | 役割 |

| タンディッシュ | 溶鋼を一時的に受け、複数の鋳型へ安定して供給する装置。流量調整や不純物分離の機能も持つ。 |

| モールド(鋳型) | 銅などで構成された水冷式鋳型で、溶鋼を冷却しながら断面形状を整える。 |

| セグメントロール(冷却部) | 初期凝固した鋼材を支持・搬送しつつ、二次冷却スプレーで内部まで均一に冷却する。 |

| 切断装置(シア) | 鋼材を所定の長さに切断する装置。機械式や酸素切断、プラズマ切断などの方式がある。 |

| スラブ・ビレット排出ライン | 切断された鋼材を冷却後、後工程へと搬送するライン。 |

スラブ(平板状の鋼材)やビレット(角柱状の鋼材)は、その後の圧延工程(熱間圧延・冷間圧延など)で各種鋼製品に加工されます。これらの半製品を高温・高速で連続的に処理する連鋳ラインでは、使用部品に対して高い耐熱性・耐摩耗性、そして安定した搬送性能が求められます。

使用される部品の種類と加工上の特性

連鋳設備に使用される部品は、過酷な熱環境や摩耗環境に対応するため、次のような材質と構造上の特性を備えています。

- 耐熱合金製のノズルおよびライナー部品:高温の溶鋼に直接接触するため、優れた耐熱性と熱衝撃に対する耐性が求められます。

- ステンレス鋼または高硬度鋼を用いた支持構造部材:搬送中に発生する摩耗や応力変形に対応するため、機械的強度と耐摩耗性が求められます。

- 鋳鉄または特殊鋼で構成される駆動系・フレーム部品:鋼材搬送時の荷重に耐える構造の構造と、寸法精度の維持が重視されます。

これらの部品の多くは「難削材」に分類され、加工時には高度な精度管理と熱変形への対策が欠かせません。主な課題と対策は以下の通りです。

| 加工時の課題 | 主な要因 | 対策例 |

| 寸法誤差(熱ひずみ) | 切削中の温度上昇により材料が膨張・変形 | 加工順序の最適化、冷却液(クーラント)制御の高度化 |

| 工具の早期摩耗 | 材料硬度が高く、切削抵抗が大きい | 耐摩耗性に優れた工具材(CBN、セラミック等)の選定と適正な切削条件の設定 |

| 振動による形状精度の低下 | 被削材の剛性不足や工具突き出し長の影響 | 高剛性チャッキング、工程分割による加工負荷の分散 |

とくに溶鋼に接触するノズルやブリックホルダーなどの消耗部品は、使用頻度と劣化速度が高いため、定期的な交換を前提とした設計が一般的です。これに対応するためには、短納期で高精度な受託加工体制の確立が、製造現場の信頼性を維持するうえで重要な要素となります。

連鋳設備部品加工の難しさとは

連鋳設備の部品加工は、非常に高い難易度を伴います。主な理由は、「難削材の使用」「加工精度の要求水準の高さ」「量産が困難であること」の3点です。これらの要素が複雑に関係し合い、加工現場には高度な技術力と蓄積されたノウハウの両方が求められます。以下では、部品加工が困難とされる要因について順に説明します。

難削材の特性と加工時の問題点

連鋳設備に使用される部品は、高温・高荷重・高速搬送といった極めて過酷な使用条件に対応する必要があるため、材料には高機能で加工難度の高い合金素材が多く用いられます。代表的な材質と特徴は以下の通りです。

| 材質 | 特徴 | 加工上の課題 |

| 高硬度材 | 優れた耐摩耗性を持つ | 工具摩耗が著しく、切削効率が低下しやすい |

| 耐熱合金(例:インコネル) | 高温下でも強度が安定している | 切削熱が蓄積しやすく、寸法精度の管理が困難 |

| ステンレス鋼 | 耐熱性・耐食性に優れる | 切りくずの溶着により加工面が粗くなりやすい |

これらの材質は、一般的な加工条件では対応が難しく、高耐久性の超硬工具の使用や、切削熱対策としてのクーラント制御、さらに被削材ごとに最適化された切削条件の設定が不可欠です。

これらの難削材は、焼き付きや「びびり(加工中の微細振動による形状精度の低下)」が発生しやすく、工作機械自体の剛性も重要な要素となります。安定した加工を実現するためには、高剛性構造・高出力主軸・精密制御機構を備えた工作機械の導入が欠かせません。

加工精度と寸法公差の厳しさ

加工で難しくなるのは、材料だけではありません。要求される寸法も厳しく、±0.01mm(10ミクロン)以下の公差に対応しなければならない場面もあります。たとえば、搬送用のガイドやセグメントロールに微細な誤差が生じると、鋼材の片寄りや搬送不良が発生し、装置全体の不具合につながるおそれがあります。また、加工時に発生する熱によって金属が膨張し、冷却後に寸法が狂う現象も避けられません。

このような問題を防ぐためには、加工中の温度管理、加工順序の工夫、補正値を反映させたCAMプログラミングなど、緻密な設計と実践的な技術が求められます。

量産ではなく少量多品種生産の課題

連鋳設備の部品は「定期交換」や「カスタム対応」が多いため、同じものを大量に作るというより、一品ごとに条件が異なることがほとんどです。これがまた、加工現場を悩ませる要因となります。

- 部品ごとに専用の治具が必要

- 図面が古く、再設計を伴うケースも多い

- 短納期対応が求められ、段取り替えが頻発

このように、少量多品種生産の典型例とも言える状況です。効率よく進めるには、柔軟な工程設計力と社内リソースの調整力が欠かせません。単品加工が中心のため、加工コストは1点あたりで見ると、どうしても割高になります。顧客との調整や納期管理も含めて、「技術+現場力」の総合勝負になるのが、この分野の難しさです。

対応技術と工作機械の選定ポイント

「難しい部品加工でも安定した品質を出すには、どうすればよいのか?」その答えのひとつが、適切な工作機械の選定です。連鋳設備のように難削材・精密な寸法・少量多品種といった条件が重なる現場では、加工中の振動を抑えられる剛性の高い構造と、さまざまな加工に対応できる柔軟な機能を備えた機械の選定が品質を大きく左右します。

ここでは、実際の加工現場で選ばれている代表的な工作機械の特長を紹介し、どのような機能が加工品質の安定につながるのかを解説します。

高剛性・高精度を実現する工作機械の要件

連鋳設備の部品加工に求められるのは、びびりや熱変形に強く、安定した加工精度が出せることです。そのためには、以下のような工作機械が有力候補になります。

| 機械種 | 特徴と用途例 |

| 5軸マシニングセンタ | 多面加工が一度に可能。複雑形状の一体加工に有効 |

| CNC旋盤 | シャフト形状や丸物の高精度加工に対応 |

| 横形マシニングセンタ | 重切削・中大物加工向き。剛性が高く安定性がある |

なかでも5軸加工機は、工程の集約と精度向上の両立が可能なため、連鋳設備のような大型かつ複雑な形状の部品に対して高い効果を発揮します。ただし、導入にあたっては、現場のスキルレベルや運用体制との相性を事前に確認することが重要です。

クーラント・切削条件の最適化

難削材や高精度加工を安定させるためには、切削条件の設定とクーラントの使い方が重要なポイントになります。加工時に起こりがちな「工具摩耗」や「熱ひずみ」「面粗さのばらつき」は、以下のような工夫によって対策が可能です。

| 対策項目 | 内容と効果 |

| 切削速度・送りの最適化 | 摩耗を抑え、仕上げ面を安定させる |

| 高圧クーラント装置の導入 | 切削熱を効率よく冷却、溶着防止にも効果的 |

| 工具材質・コーティングの見直し | 難削材に強いCBNや超硬工具の選定が重要 |

耐熱合金やステンレス鋼では、切削熱が集中しやすく、加工精度に大きな影響を及ぼすため、クーラントの制御と工具管理は欠かせません。

加工事例から見る技術対応と改善ポイント

「理屈ではわかったけれど、実際にはどうやって加工しているの?」そんな声に応えるため、ここでは実際の加工現場で成功した事例を2つご紹介します。ステンレス製の耐摩耗部品と、熱変形対策が求められた難削材の加工事例について、具体的な工夫とその効果をご覧ください。

ステンレス製耐摩耗部品の加工事例

連鋳設備の搬送系などで使用されるステンレス製の耐摩耗部品は、摩耗や腐食に強い特性がありますが、加工には高度な対策が求められます。SUS304やSUS316といったオーステナイト系ステンレスは、切削熱が蓄積しやすく、加工硬化も発生しやすいため、工具摩耗や寸法不良につながりやすい素材とされています。

以下では、工具メーカーや加工機メーカーの公開技術資料に基づいた代表的な加工対策例をご紹介します。

- 治具構成:振動を抑制するため、3点支持に加えて減衰性のある樹脂パッドを併用し、共振の発生を抑える設計を採用しました。

- 切削条件:加工熱と溶着の発生を抑える目的で、低速高送りの条件設定と高圧クーラント装置を組み合わせ、びびりや面粗度のばらつきを防止しました。

- 工具選定:耐熱性と耐摩耗性に優れたTiAlNコーティング付きのラジアスエンドミルを使用し、エッジのチッピングを抑えて工具寿命の延長を図りました。

これらの対策により、加工面の仕上がり精度が安定し、工具寿命についても従来と比較して約1.6倍の延伸が確認されています(※複数の工具メーカーによる公開事例に基づく)。

熱変形対策に成功した難削材の事例

高硬度材や耐熱合金の加工では、切削中に発生する熱がワークや工具に影響し、寸法精度のばらつきや加工不良の原因となることがあります。とくにニッケル基合金(インコネル718など)は、熱伝導率が低く、熱変形を起こしやすい素材の代表例です。

以下では、加工の安定化を実現した代表的な対策例を紹介します。

- 温度管理:加工開始前に素材・機械・加工環境の温度を20±1℃に均一化し、外乱の影響を抑える準備を行いました。

- 工程分割:切削工程を「荒加工」「中仕上げ」「仕上げ」の3段階に分け、熱負荷を分散させながら内部応力の発生を抑える構成としました。

- NC補正値の導入:加工後に発生するわずかな収縮や変形を見越し、事前に補正値をCAMプログラムに反映させる工夫も加えました。

これらの対策を組み合わせることで、±0.01mmの厳しい公差にも安定して対応できる加工条件を実現しています。条件の再現性が確保できたことで、量産対応への展開も可能となりました。

今後の展望と高難度加工への対応力強化に向けて

「これからの製造現場って、どこまで進化するの?」そんな疑問を持つ方も多いかもしれませんが、答えは明確です。人とデジタルの融合が進むことで、高難度加工の壁を越えるためのヒントが次々と見つかっています。

ここでは、品質管理の分野で進展しているIoTやモニタリング技術の活用と、熟練技能とデジタル技術(DX)の組み合わせによる現場改善という、2つの注目すべきトピックを紹介します。

IoT・モニタリング技術による品質管理

加工中の品質トラブルを未然に防ぐには、その瞬間の状態をリアルタイムで把握できるかどうかがポイントになります。そこで注目されているのが、IoTセンサーやモニタリング装置を活用した加工プロセスの可視化です。たとえば、以下のようなデータがリアルタイムで収集・分析できるようになっています。

| 監視項目 | 活用例 |

| 振動 | 工具摩耗の早期検知、びびりの予兆を察知 |

| 主軸負荷 | 加工負荷の変動を監視し、異常の兆候を把握 |

| 温度 | 熱変形による寸法ずれを未然に予測 |

| クーラント流量 | 冷却不足やノズル詰まりの早期発見 |

この取り組みにより不良品の発生を抑えたり、突発停止のリスクを軽減したりする効果が得られます。蓄積されたデータはCAM条件の見直しや工程改善にも活用でき、現場全体の知見として蓄積されていく点も大きなメリットです。

熟練技能者とデジタル技術の融合

どれだけデジタル化が進んでも、最前線の判断力や対応力は人の技術に支えられています。そのため、ベテラン職人の勘や経験をいかに次世代へ継承し、効率化に活かすかが今後ますます重要になってきます。

現在、多くの企業が取り組んでいるのが以下のような「技能×DX」の融合です。

- 加工ノウハウのデジタルデータ化(熟練者の工具選定・切削条件・加工順序などを記録)

- AI付きCAMソフトによる加工条件の最適提案(人の経験値をもとに計算補正)

- 加工シミュレーション教育(若手への技能伝承をVRや3Dで効率化)

属人的だった加工技術が「見える化」され、誰もが再現できる形になりつつあります。また、生産性の安定と省人化の両立にもつながり、将来的な人材不足への備えにもなります。

まとめ

連鋳設備の部品加工は、難削材・精密な寸法・少量多品種という複雑な条件が重なり、簡単ではありません。しかし、工作機械の性能向上やCAM技術の活用、現場の創意工夫によって、高品質な加工は十分に実現可能です。IoTやDXの導入によって、品質管理や技能継承にも新たな可能性が広がっています。

今後の課題に対応するためには、「技術」「設備」「人材」の3つの視点をバランスよく強化することが重要です。この記事で紹介した事例や技術が、皆さまの現場改善のヒントになれば幸いです。