工作機械の現場では、ほんの数秒のロスが積み重なるだけで、生産効率に大きな差が出てしまいます。そんな中、工具の交換作業を自動化し、加工の連続性や省人化を実現するのが「ATC(工具自動交換装置)」です。マシニングセンタやNC工作機械では、ATCはすでに標準装備となっているケースも多く、加工効率の向上や段取り時間の短縮に大きく貢献しています。これから設備の導入や改善を検討している方は、ぜひ参考にしてみてください。

ATC(工具自動交換装置)とは?基本の仕組みと役割

工具の交換にかかる時間、あなたの現場ではどのくらいでしょうか?たった数秒の差が、大量生産の現場では年間で大きなロスやコスト差となります。そんな課題を解決してくれるのが、ATC(工具自動交換装置)です。ATCは、NC工作機械やマシニングセンタに組み込まれる自動化装置で、加工に必要な工具を機械が自動で交換してくれる仕組みを持っています。作業効率の大幅な向上、省人化、無人運転の実現が可能になります。ここでは、ATCの仕組みや構成、マシニングセンタとの関係性について、わかりやすく解説していきます。

ATCとは?工具自動交換装置の定義と構成要素

ATC(Automatic Tool Changer)とは、その名の通り「工具を自動で交換する装置」のことです。NC工作機械の自動化を支える技術のひとつであり、人の手を介さずに工具の交換を実行できる仕組みです。作業者が都度工具を差し替える手間がなくなり、加工工程の中断がほとんど発生しないことが大きなメリットです。ATCの構成要素としては、以下のような部品が連携して動作します。

- ツールマガジン:あらかじめ複数の工具を収納しておく「工具庫」

- ATCアーム:使用済みの工具をスピンドルから取り外し、新しい工具を取り付ける

- スピンドル(主軸):工具を取り付けて実際に回転・切削する部分

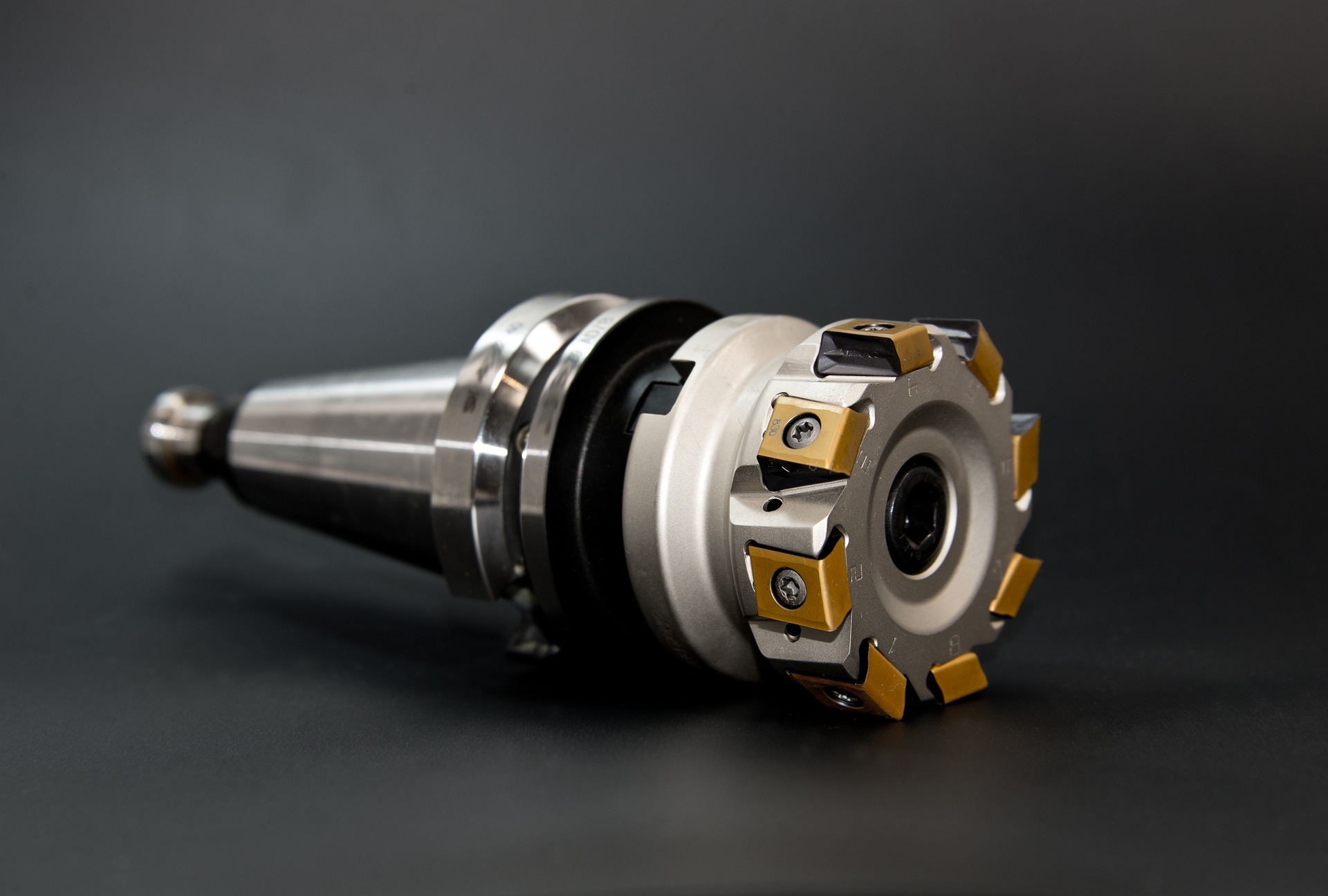

- 工具ホルダ:工具そのものを保持する部品で、BT、HSKなど規格により多様

これらが自動制御により連携して動作することで、加工中でも最適な工具を瞬時に選び、交換することが可能となります。

マシニングセンタとの関係と役割

ATCは、マシニングセンタにとって欠かせない装備のひとつです。マシニングセンタとは、穴あけやフライス加工、ねじ切りなど、複数の加工工程を一括でこなせるNC工作機械です。さまざまな加工を連続して行うため、加工内容に応じて工具を頻繁に交換する必要があり、ATCの搭載がほぼ前提となっています。

立形・横形を問わず、現在販売されているマシニングセンタの多くには、ATCが標準装備されています。とくに、100本を超える工具を収納できる大型のツールマガジンを備えたモデルでは、完全無人化や夜間加工にも対応できるよう設計されています。工具交換時間(例:1.5秒〜5秒)は、加工サイクル全体に大きな影響を与える要素のひとつです。そのため、ATCの性能は生産性を左右する重要なポイントになります。ATCは、「自動で工具を交換する」だけでなく、マシニングセンタの能力を最大限に引き出すための中核的な機能を担っているのです。

ATCの主な種類とその特徴|交換方式による違いとは

「ATCって、どれも同じように見えるけど、実は種類があるんですか?」そんな疑問をお持ちの方も多いかもしれません。答えは「はい、あります」。ATC(工具自動交換装置)は、構造や動作方式によっていくつかのタイプに分かれており、選ぶ方式によって交換速度や設置スペース、生産性に大きな違いが出ます。ここでは代表的なATC方式とその特徴、加工機との相性や工具本数の観点から選定時に押さえておきたいポイントをご紹介します。

アーム式・カム式・チェーン式・サーボ式など代表的なATC方式の特徴

ATCにはいくつかの代表的な方式があり、それぞれに構造上の違いと得意分野があります。以下に主要な方式を整理してみましょう。

| 方式名 | 特徴 | 向いている加工機 |

| アーム式 | アームがスピンドルとマガジンの間で工具を交換する。高速・高精度。 | 立形マシニングセンタなど一般用途 |

| カム式 | カム機構で工具をスムーズに押し出すタイプ。シンプルで安定性が高い。 | 中型のNC機械など |

| チェーン式 | 工具マガジンがチェーン状に連なっており、大容量の工具収納に対応できる。 | 大型・横形マシニングセンタ |

| サーボ式 | サーボモーターで制御する最新方式。高速かつ正確で動作音も小さい。 | 高速・高精度加工向け |

とくに、工具交換時間は生産性に直結します。例えばアーム式ATCでは、1.5秒〜2.5秒の高速交換が可能であり、加工サイクル全体の短縮に貢献します。また、マガジン容量(工具本数)も方式によって大きく異なり、生産計画に直結する要素です。

加工機との相性と工具本数による選定ポイント

ATCを導入・選定する際には方式だけでなく、使用する加工機との相性も重要な判断材料です。例えば以下のように、加工機のタイプによって適したATC方式が異なります。

- 立形マシニングセンタの場合は、省スペース性と高速性が求められるため、アーム式やカム式が主流です。

- 横形マシニングセンタでは、100本以上の工具を使う連続加工が多く、チェーン式やサーボ式のようにマガジン容量が大きい方式が選ばれる傾向があります。

加工対象となる部品の種類(例:自動車部品や航空機部品)によっても方式は変わってきます。工具のサイズ、交換頻度、設置環境なども加味して選定することが、トラブル防止とメンテナンス性の確保につながります。導入後に「想定より工具が収まらない」「交換が遅い」といったトラブルを防ぐためにも、段取り時間や生産量と工具本数のバランスを見極めることが重要です。

ATCの導入メリットと活用効果

「ATCって本当に必要?」と思っている方に、まずお伝えしたいのは、「導入によって作業効率とコストの両方を大幅に改善できる」という事実です。工具交換が頻繁に発生する現場では、ATC(工具自動交換装置)の有無が生産性に直結します。ここでは、ATCを導入することで得られる主なメリットを「工具交換時間の短縮」と「省人化・無人化によるコスト削減と柔軟性」の2つの観点から詳しく解説します。

工具交換時間の短縮がもたらす効率化

ATCの最大の特徴は、工具を自動で交換できることです。その結果、手動交換にかかる時間を数秒から1秒台まで圧縮できます。例えば、1日に500回の工具交換を手動で行う場合、1回あたり10秒かかるとすると、合計で5,000秒、つまり約83分が必要になります。これをATCで2秒に短縮できれば、同じ作業が約16分強で済み、1日あたり1時間以上の生産時間を取り戻せる計算になります。

工具交換時間が短くなることで、加工サイクル全体もスピードアップし、1台あたりの生産数が増えます。多品種少量生産や短納期対応が求められる現場にとっては、大きなメリットといえるでしょう。工具交換時間の短縮は、「ちりも積もれば山」となる典型的な改善ポイントです。1回あたりの小さな時短の積み重ねが、生産性の大幅な底上げにつながります。

省人化・無人化によるコスト削減と柔軟性

ATCの導入は作業時間を削減するだけでなく、人手に頼らずに運用できる体制づくりにも貢献します。夜間や休日などに連続稼働を行いたい場合、ATCは無人運転を支える中核的な装置となります。加工中に工具が摩耗したり折損したりしても、自動的に次の工具へと交換できるため、加工を中断することなく継続できます。作業者の常駐が不要となり、人件費の削減にもつながります。

また、省人化によって生まれた余力を段取り作業や品質管理など、他の工程に振り分けることで、生産全体の最適化も図れます。最近では、スマートファクトリーの実現を目指す企業でも、ATCの活用が一般的になっています。ATCを活用することで、工具の交換ミスやヒューマンエラーのリスクも大幅に軽減できるため、品質の安定にも貢献します。

ATC選定・導入時に押さえておきたいポイント

「ATCを導入すれば、作業効率が上がるのは分かった。でも、どのタイプを選べばいいの?」そんな悩みを抱えている方も多いのではないでしょうか。ATC(工具自動交換装置)は便利ですが、導入コストや機械との相性、保守のしやすさなど、検討すべき点も多くあります。ここでは、導入で失敗しないためのチェックポイントと、コスト面・運用面での考え方をわかりやすくご紹介します。

導入で失敗しないためのチェックポイント

ATCを導入する前に確認しておくべきポイントは、いくつかあります。以下は、現場でよくあるトラブルや見落としがちな要素を踏まえたチェックリストです。

1.加工機との適合性

マシニングセンタの型式(立形・横形)や加工対象の材質、サイズに合ったATC方式を選ぶことが前提です。

2.工具本数の想定

現在の加工に必要な工具数だけでなく、将来的な拡張性も含めてマガジン容量を検討しましょう。

3.設置スペースの確認

ATCはアームの可動域やツールマガジンの大きさにより、想定以上のスペースを必要とすることがあります。

4.保守・メンテナンス体制

装置がトラブルを起こした際に、自社で対応できるか、またはメーカーのサポート体制が整っているかも重要な判断材料です。

5.センサーや制御装置の信頼性

誤装着や脱落といったトラブルを防ぐには、センサーの感度や制御精度が重要です。

これらを事前にチェックしておくことで、「想定外の不具合」や「思ったより使いにくい」といった導入後の後悔を避けることができます。

コストと運用面から見るATC導入の考え方

ATCの導入には当然コストがかかりますが、「費用」ではなく、生産効率を高めるための投資と捉えるべきです。まず初期コストには、以下のような項目が含まれます。

- ATC本体の価格(方式やマガジン容量によって大きく変動)

- 加工機本体とのインターフェース構築費用

- 設置工事や調整作業にかかる費用

これに加え、ランニングコストとして保守部品代や定期点検費用も見込んでおく必要があります。しかし、ATCによって得られるメリット(作業時間短縮、省人化、連続加工など)を数値化し、ROI(投資回収期間)で見積もると、意外と早く回収できるケースも少なくありません。例えば、以下のような観点で費用対効果を検討するのが有効です。

- 1日に短縮できる工具交換時間(時間単価)

- 削減できる人件費(1日あたり何人分か)

- 不良品の減少によるロス削減

- 夜間や休日稼働による生産量の増加

将来的な加工内容の変化や生産量の拡大にも対応できるよう、拡張性のあるATC装置を選ぶことが、長期的なコスト削減につながります。

ATCの活用は競争力強化

ATC(工具自動交換装置)は、マシニングセンタやNC工作機械にとって欠かせない存在です。作業効率の向上や省人化、無人運転への対応など、多くのメリットがあります。導入を検討する際は、ATCの方式やマガジン容量、加工機との相性、保守体制まで総合的に確認することが大切です。将来の生産体制を見据えた設備投資として、長期的な効果を見込めるATCの活用は、競争力強化のポイントになるでしょう。