5軸マシニングセンタは、複雑な立体形状の高精度加工を実現できる先進的な工作機械です。3軸や4軸では対応が難しいワークにも柔軟に対応でき、省人化や加工時間の短縮にも貢献します。この記事では、5軸加工機の仕組みや導入メリット、具体的な活用事例をわかりやすく解説します。

5軸マシニングセンタとは?

5軸マシニングセンタは、X・Y・Zの直線軸に加え、2つの回転軸を備えたCNC工作機械です。従来の3軸加工機では対応が難しかった複雑形状や多面加工を、1チャッキングで高精度かつ効率的に行えるのが最大の特徴です。「治具を減らしたい」「段取りを簡素化したい」「難加工を自社内で完結したい」そんなニーズに応える装置として、航空・医療・金型・エネルギー分野を中心に導入が進んでいます。

3軸・4軸加工機との構造的な違い

3軸加工機はX・Y・Z方向の直線的な動きのみで工具を制御します。そのため、側面や傾斜面の加工はワークを再セットする必要があり、段取りと精度維持に課題があります。4軸加工機では、回転テーブル(A軸など)を追加し、円筒形状の加工やワークの回転が可能になりますが、工具の傾き制御まではできません。5軸マシニングセンタは、さらに傾斜軸(B軸やC軸)を備えることで、工具の向きを自在に変えながら加工を進めることができ、自由度が大幅に向上します。

| 加工機 | 対応軸 | 特徴 |

| 3軸 | X・Y・Z軸 | 単純形状向け。段取りが多い |

| 4軸 | X・Y・Z軸+A軸 | 円筒・回転体に対応。傾き制御は不可 |

| 5軸 | X・Y・Z軸+A軸+B/C軸 | 複雑形状に強く、少ない段取りで高精度加工が可能 |

割り出し5軸加工と同時5軸加工の違い

5軸加工には以下の2種類があります。

- 割り出し5軸加工

- 回転軸でワークの角度を変えてから、静止状態で3軸加工を行う方式

- 操作が比較的シンプルで、導入しやすいのが特徴。金型加工などで活用されています。

- 同時5軸加工

- X・Y・Z軸と回転軸を同時に動かしながら加工を進める方式

- 自由曲面やねじれ構造など、より複雑な形状をスムーズに仕上げることができます。

| 加工方式 | 特徴 | 主な用途 |

| 割り出し5軸 | 構造がシンプルで操作しやすい | 金型、箱物部品 |

| 同時5軸 | 曲面・斜面の同時制御に強い | 航空機部品、インペラなど |

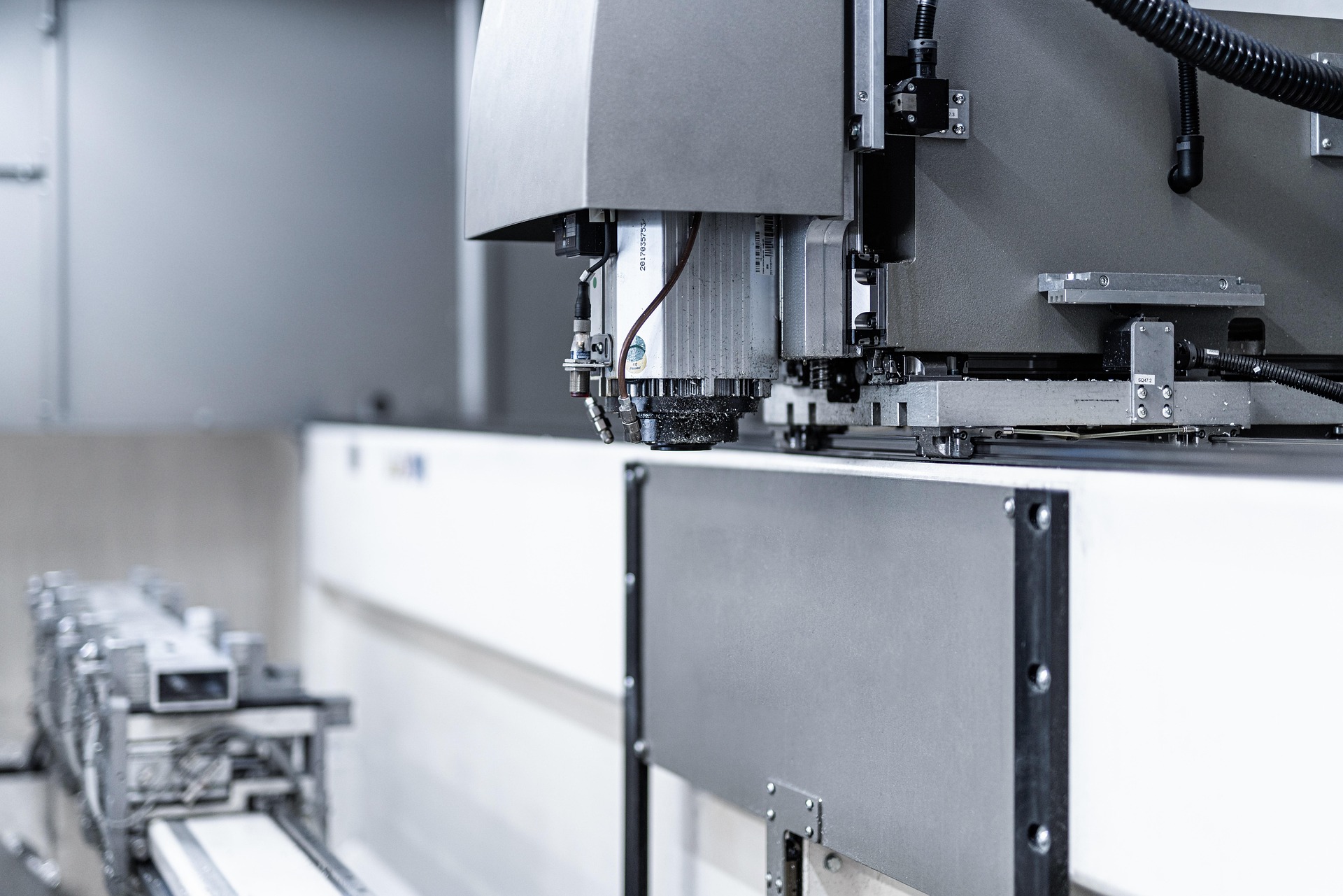

スピンドル・回転軸・傾斜軸の基本構造

5軸加工の中核を担うのが、スピンドル(主軸)と回転軸・傾斜軸の連携動作です。

- スピンドル:工具を保持し回転させる軸。加工の仕上がりや工具の寿命を大きく左右します。

- 回転軸(A軸・C軸など):ワークやテーブルを水平方向や垂直方向に回す仕組み。

- 傾斜軸(B軸など):ワークや工具を斜めに傾けて、複雑な角度からのアプローチが可能になります。

加工時の姿勢制御が柔軟になることで、結果として作業ミスや寸法誤差が減り、工具交換の頻度も抑えられるようになります。

導入するメリットとは?

5軸マシニングセンタの魅力は「加工の自由度」だけではありません。工程短縮・高精度・省人化までトータルで実現できる点が、多くの製造業で導入が進んでいる最大の理由です。ここでは、導入によって得られる3つのメリットをご紹介します。

段取り工数削減・治具不要化による工程短縮

5軸加工機では、多面加工を1チャッキングで完結できるため、段取り替えや治具交換の回数が大幅に減少します。

とくに次のようなメリットがあります。

- 複雑な形状でも治具の設計・製作コストが不要

- 段取り時間が短縮され、作業者の手離れが向上

- 一貫加工が可能になり、加工精度のバラつきも低減

| 従来の3軸加工 | 5軸マシニングセンタ |

| 面ごとに治具変更・段取り必要 | 一度の段取りで多面加工が可能 |

| 工程ごとに人手と時間がかかる | 工程短縮と自動化に適する |

刃物剛性・工具突き出し量の最適化による高精度加工

5軸マシニングセンタでは、工具姿勢を自在に制御できるため、常に最も安定した状態で加工が行えます。

その結果、次のような精度向上が期待できます。

- 工具突き出し量が短くなり、刃物剛性が確保される

- 振動が抑えられ、加工面が滑らかに仕上がる

- 工具寿命が延び、工具交換の手間・コストを削減

とくに高硬度材や薄肉部品の加工では、刃先の安定性が仕上がりに直結します。

工程集約による生産性向上・省人化・自動化対応

従来、複数工程・複数機械で分けていた加工も、5軸マシニングセンタなら1台でまとめて行うことが可能です。その結果、省人化・省スペース化が進み、生産性の底上げが期待できます。

メリットは以下のとおりです。

- 工程集約でリードタイムが短縮

- 省人化対応(夜間運転・無人運転)にも強い

- 自動工具交換装置(ATC)やロボット連携によるスマートファクトリー化がしやすい

最近では、少人数体制の現場でも安定した生産性を確保できる装置として評価されています。

活用事例と対応分野

5軸マシニングセンタは、どんな加工現場で使われているのか?その答えは「複雑で精度が求められる、手間のかかる加工」です。ここでは、とくに導入が進んでいる分野とその背景を紹介します。

航空機部品・タービンブレード・インペラの複雑形状加工

航空機や発電設備に使われる部品は、高い強度と複雑な曲面構造を両立させる必要があります。5軸加工機は、ねじれや傾斜が混在した形状にも対応できるため、タービンブレードやインペラのような高難度形状の切削に欠かせない存在です。

代表的な加工対象

- タービンブレード(航空機・ジェットエンジン)

- スクロール圧縮機ローター

- ポンプやブロワーのインペラ

この分野では、干渉回避・滑らかな送り制御・工具姿勢の柔軟性が品質を左右するため、5軸のメリットが顕著に現れます。

医療機器・金型など小ロット多品種対応

医療分野や精密金型では、一品ごとに仕様が異なる少量生産が多く、柔軟な加工対応が求められます。5軸マシニングセンタなら、段取りを減らしながら形状に合わせた自在な加工が可能で、試作から本番まで一貫して行えるのが強みです。

とくに効果的な加工対象

- 人体に合わせた医療用インプラント(骨プレート・人工関節など)

- 自動車・電子機器部品向けの精密金型

- 樹脂やアルミなど異材種への対応も簡単

工具の姿勢を調整することで加工誤差を抑え、微細な造形にも対応できる点が評価されています。

試作加工における段取りレス運用

製品開発のスピードが求められる現在、「設計→試作→評価→改良」のサイクルをいかに早く回せるかが競争力に直結します。5軸マシニングセンタは、1台での工程集約と段取り簡素化により、開発スピードを大きく向上させます。

試作現場での導入メリット

- 1チャックで多面加工→形状検証までスピーディーに

- 試作ごとに治具を用意しなくても済む

- 複数部品を並列加工すれば少ロットの一括対応も可能

試作から量産に至るまで同一設備で対応できるため、設備投資の無駄も抑えられます。

導入時に注意したいポイント

5軸マシニングセンタは魅力的な設備ですが、「買って終わり」ではなく、「運用して成果を出すこと」が本当の導入成功です。ここでは、導入前に確認しておくべき3つの重要ポイントを紹介します。

初期コストと設備投資回収の考え方

5軸加工機の価格は安価なものでも2,000万円台から、高性能機では5,000万円以上になることもあります。そのため、「費用対効果(ROI)」の視点で投資判断を行うことが欠かせません。

検討時のポイント

- 加工効率・段取り時間・工具コスト削減によるコスト回収年数を見積もる

- 複数工程の設備を1台に集約できるかという視点で評価する

- リース・補助金など資金調達手段も比較検討する

表面的な価格だけで判断せず、「何が不要になり、何が効率化されるのか」を丁寧に試算しましょう。

CAMソフトやNCプログラムの整備、FANUC・SIEMENSの対応状況

5軸加工を効果的に行うには、CAM(Computer Aided Manufacturing)ソフトやNCプログラムの整備が必須です。

チェックすべき主なポイント

- 5軸対応のCAMソフトが既存環境で動作するか(例:HyperMill、Mastercamなど)

- ポストプロセッサがFANUC・SIEMENS制御に対応しているか

- シミュレーション機能で干渉チェックが可能か

また、NC装置(数値制御)の操作性や教育体制の有無も重要です。多くの企業で使われているFANUCやSIEMENSの制御装置には、それぞれ操作系のクセがあります。

オペレータの教育体制と加工ノウハウ蓄積の必要性

5軸加工は便利な反面、操作ミスやノウハウ不足によってトラブルが起きやすいというリスクも抱えています。そのため、オペレータ教育とノウハウ蓄積の仕組みづくりが欠かせません。

必要な準備

- 初期段階から専門教育の実施(社内・外部講習)

- トライアル加工を通じて段取り・プログラムの標準化

- 社内マニュアルや加工事例データベースの整備

ベテラン任せの属人化を避け、組織として知見を残す仕組みを作ることが、長期的な稼働率と品質を支えるポイントになります。

まとめ

5軸マシニングセンタは、複雑な加工を短時間で高精度に仕上げることができ、工程集約や人手不足の対策にも効果を発揮します。導入コストや教育体制の整備は必要ですが、中長期的な生産体制の強化を目指す企業にとって、有望な導入対象となるでしょう。