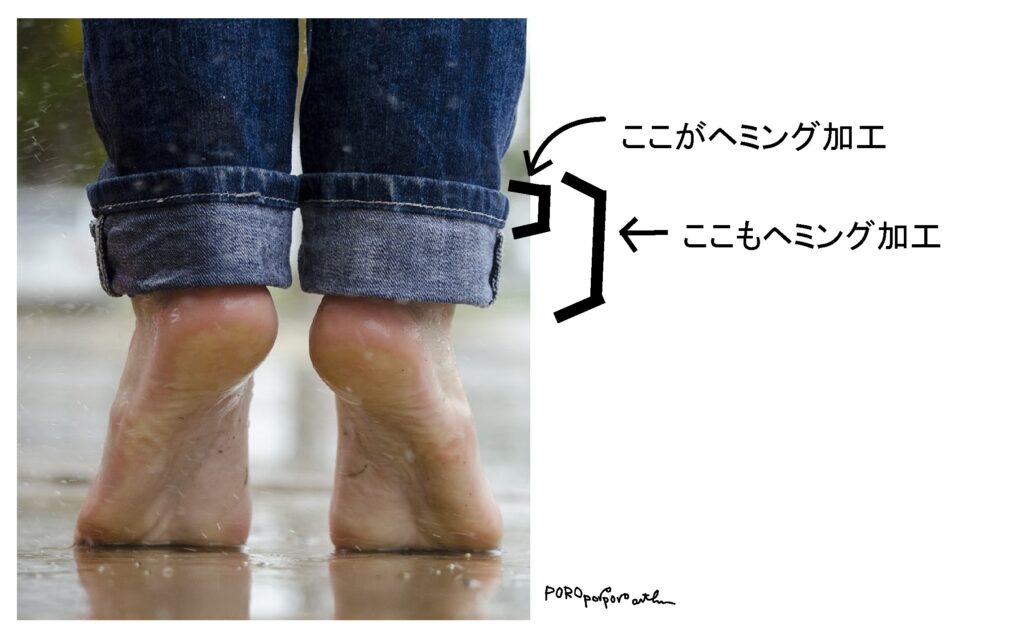

ヘミング加工は金属加工の一種なのですが、この構造を最も理解しやすいのはジーパンです。

ジーパンの裾(すそ)は布の端を折り曲げて縫っていて、これがヘミング加工です。上記の写真の人はさらに、裾を折り曲げて長さを調節していますが、この部分も広い意味でヘミング加工です。

名古屋市の従業員41人のトライエンジニアリング株式会社は、金属のヘミング加工を行うロボットを開発してトヨタを含む国内の全自動車メーカーに納入しています。特許を20以上持ち年商10億円を叩き出す驚異の中小企業を紹介します。

参照:

https://www.nikkei.com/article/DGXZQOFD193M00Z10C23A4000000/

ヘミング加工の基礎知識

トライエンジニアリングのロボット・ヘミング・システムを紹介する前に、そもそもヘミング加工とはなんなのかについて解説します。

メリットは安全、強度、見栄え

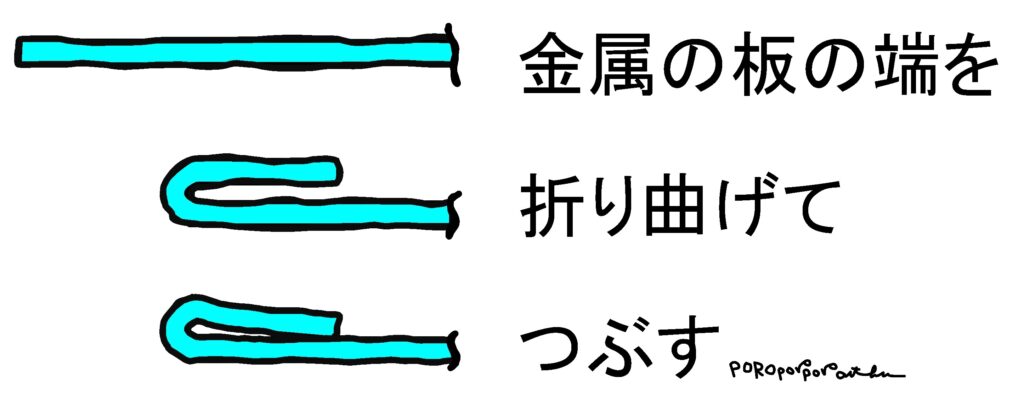

日常生活でなじみのある金属のヘミング加工は、自動車のドアでしょう。自動車のドアは複数の金属の板を組み合わせてできているのですが、人が触れる部分は、金属の板の端を折り曲げてつぶしています(ヘミング加工しています)。

ヘミング加工をすることで次のメリットが得られます。

■ヘミング加工を行うメリット

- 人が触れる部分が安全(金属の端で手を切らずに済む)

- 強度が増す

- 見栄えが良い

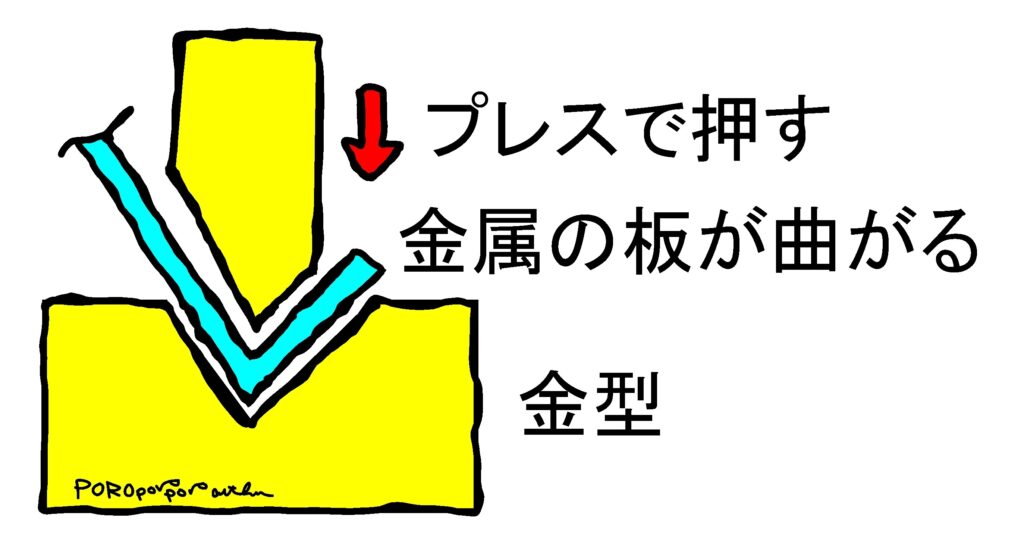

普通はプレスで曲げてヘミングする

ヘミング加工を施すときによく使われるのがプレス機です。金型の上にヘミング加工を施したい金属の板を置き、上から力を加えれば金属の板が曲がります。このあと、曲げた部分をさらに押しつぶせばヘミング加工が完成します。しかしトライエンジニアリングは、プレス機を使わない方法でヘミング加工を行っています。

トライエンジニアリングという会社

トライエンジニアリングの会社概要は次のとおりです。

- トライエンジニアリング株式会社

- 本社:名古屋市守山区花咲台2丁目601番地

- 設立:1974年

- 資本金:9,500万円

- 従業員:41人

設立から2024年でちょうど50年と、歴史ある会社であることがわかります。2021年3月期(2020年4月~2021年3月)の売上高は約11億円でした。知られざる優良企業といったところですが、同社のすごさは歴史と売上高だけではありません。

ヘミング加工をするロボットをつくっている

トライエンジニアリングはロボットをつくっている会社です。主力製品は、のちほど詳しく紹介するヘミング加工ロボットの「ロボット・ヘミング・システム」なのですが、同社が一からすべてをつくっているわけではありません。

ロボット・ヘミング・システムは、ロボット・アームを使って金属板を加工していく装置であり、アーム部分は安川電機やファナック、不二越のものを使っています。ロボット・アームの先端にトライエンジニアリング製の特殊な部品をくっつけてヘミング加工をするロボットをつくっているわけです。

顧客は主に自動車メーカー

主力製品のロボット・ヘミング・システムの主な納入先は自動車メーカーです。トヨタ、ホンダ、日産など、国内の全自動車メーカーがトライエンジニアリングのロボット・ヘミング・システムを使っています。さらにアストンマーチンやフォードといった海外の自動車メーカーも同社の顧客です。そして世界一のEV(電気自動車)メーカー、中国のBYDも導入しました。

トライエンジニアリングはさらに、切削ロボットやフライス加工ロボットなどもつくっていて、自動車業界以外でも世界中の製造業企業に納入しています。

指先で折り紙をつくるようにヘミング加工をする

トライエンジニアリングのロボット・ヘミング・システムが優れているのは、指先で折り紙をつくるようにヘミング加工をしていく仕組みです。

先ほど紹介したプレス機を使ったヘミング加工は巨大かつ高額な装置が必要で、多額の資金が必要ですし、工場に広いスペースを確保しなければなりません。しかしロボット・ヘミング・システムならこれらのデメリットを解消でき、さらにメリットが加わります。

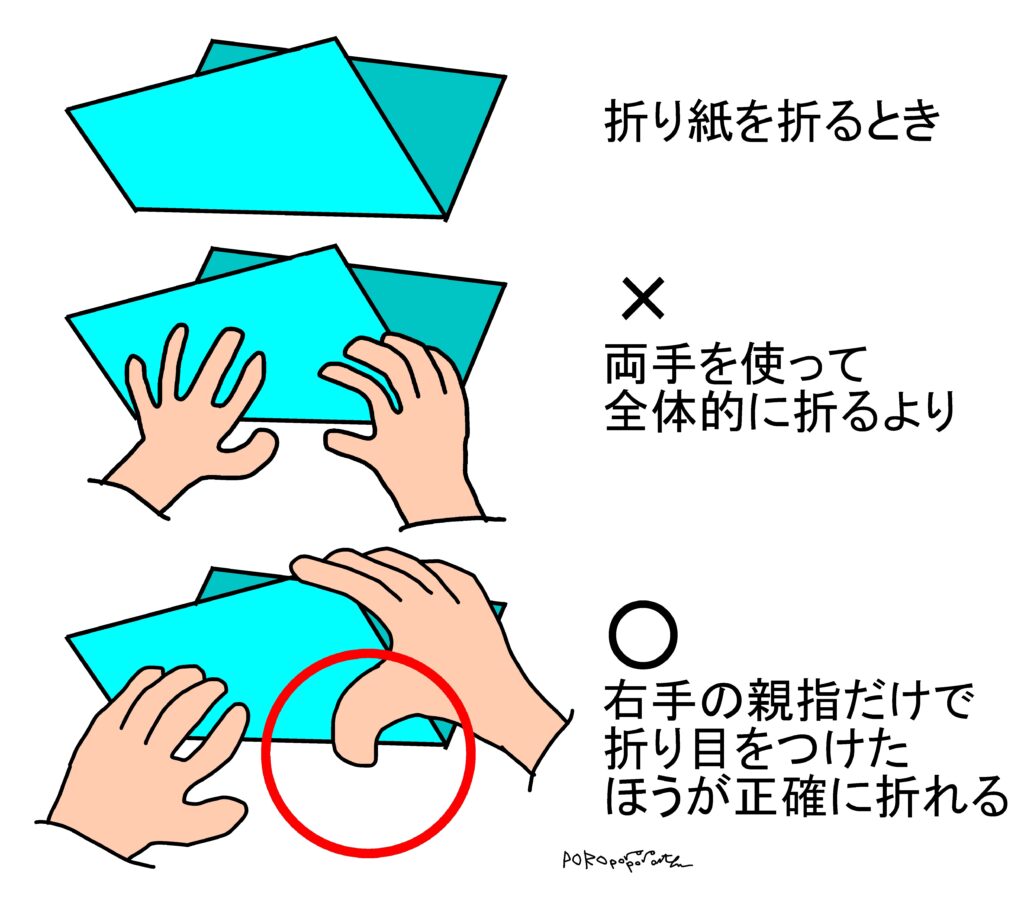

ローラーを回しながら点で接触させてしっかり折る

折り紙は何回も紙を折っていきますが、一折ひとおり正確に折らないと完成したときに大きなズレが生じてしまいます。右手(利き手)の親指だけで折り目をつけていくと正確に折ることができます。親指が点で折り紙と接触することで、点に圧力が集中してしっかり折られていくからです。さらにその親指を滑らせていくことで、折りたいラインに沿って折っていくことができます。

そうではなく、両手で全体的に折ってしまうと狙ったとおりに折れません。ロボット・ヘミング・システムはこの原理を応用しています。

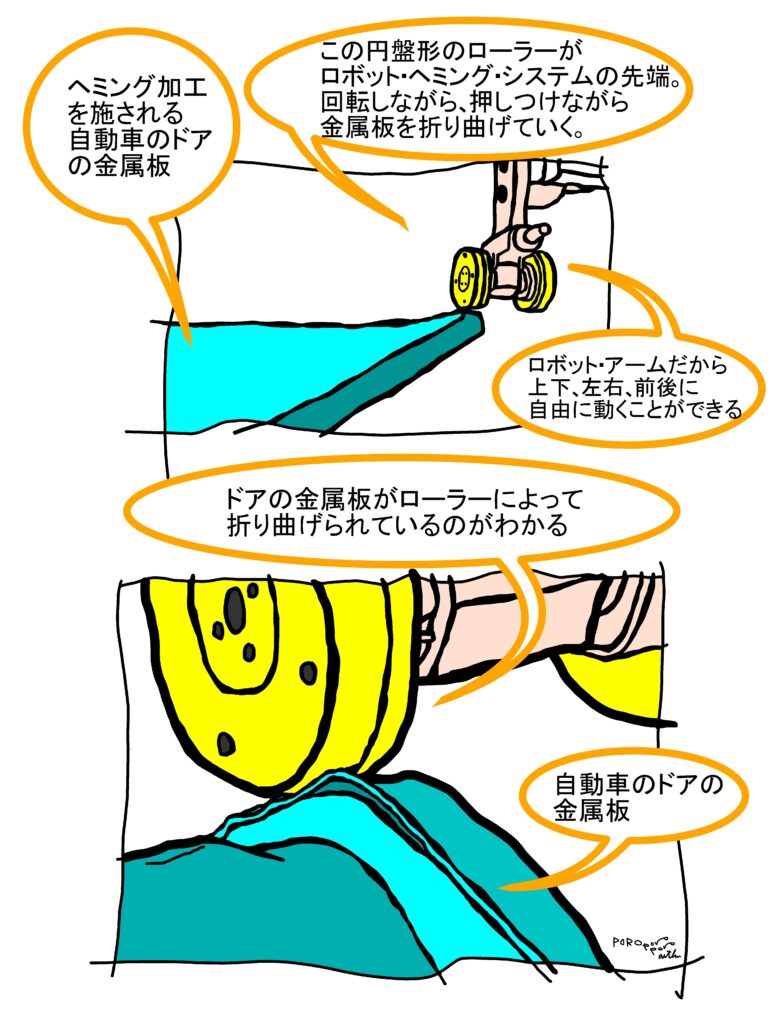

ロボット・ヘミング・システムには、ロボット・アームの先端に円盤形のローラーがついていて、これが金属の端に接触して回転しながら折り曲げていきます(ヘミング加工していきます)。

ローラーが、折り紙をするときの親指にあたり、点で接触することで点だけに圧力を集中させることができます。そしてローラーを回転させながら金属板の端を滑らせていき、折りたいラインに沿って折っていくわけです。

ロボット・ヘミング・システムのメリット

ロボット・ヘミング・システムはトライエンジニアリングの特許技術でつくられていて、ほかのヘミング加工では生み出せないメリットがあるため国内の全自動車メーカーがこれを導入しているわけです。そのメリットは次のとおり。

■ロボット・ヘミング・システムのメリット

- 小型なので工場の敷地を有効活用できる

- 装置の設置のための基礎工事が不要

- 少量多品種に対応でき、大量生産も不可能ではない

- 治具が軽量で作業性に優れる

- 高品質

1つずつみていきましょう。

小型なので工場の敷地を有効活用できる

ロボット・ヘミング・システムは「ロボット・アーム+α」で構成されているので、プレス機ほど大きくなりません。小型なので狭い場所に置くことができ工場の敷地を有効活用できます。

装置の設置のための基礎工事が不要

プレス機は重量物なので工場内に基礎工事を施す必要がありますが、ロボット・ヘミング・システムには不要です。

少量多品種に対応でき、大量生産も不可能ではない

ロボット・ヘミング・システムはロボット・アームのプログラムを変えるだけで動きを変えることができるので、少量多品種の製品に向いています。また大量生産も、プレス機よりは劣りますが、それでもロボット・アームで動かすので可能です。

治具が軽量で作業性に優れる

治具とは、加工される部品(ワーク)を固定したり加工を補助したりする専用道具のことです。ロボット・ヘミング・システムの治具は大がかりなものが要らないので軽量で、取り換えの作業を楽に行えます。

高品質

そして品質ですが、ロボット・ヘミング・システムはローラーでしっかり金属板の端を押していくので、ヒケと呼ばれる金属を加工したときのへこみや歪みが生じづらい特徴があります。さらに、最新のロボット・ヘミング・システムでは、ワークが複雑な形状であってもローラーが一定の力で押せるようサーボ加圧方式を採用しています。

従来の油圧式では複雑な形状のワークを一定の力で押そうとすると加工速度が落ちてしまいましたが、サーボ加圧方式にすることで加工速度が速くなりました。改良を続けていることも自動車メーカーに支持されている理由の一つになっています。

h2 なぜ中小企業が高度な金属加工装置を生み出せたのか

従業員41人の中小企業がなぜ、ロボット・ヘミング・システムのような高度な金属加工装置を生み出すことができたのでしょうか。

社長「技術屋集団でハングリーだから」

トライエンジニアリングの社長は「技術屋集団だから」と説明しています。同社には技術屋が多いので、自動車メーカーなどの顧客が抱える技術的な課題をみつけることも、課題の解決方法を導き出すことも、ロボットを正確に動かすこともできるというわけです。社長はさらに、自分のアイデアを製品化したいというハングリー精神が重要であるとも指摘しています。

使えるツールや手法をフル活用しているから

トライエンジニアリングは自社の技術を、シミュレーション・ソフトや3Dプリンター、トレーサビリティ(追跡調査)の徹底、ロボット・ティーチングといったツールや手法を用いて向上させています。また、トライエンジニアリングのロボットづくりでは、アームを他社から購入するわけですが、アームと自社部品をドッキングさせればよい、というわけにはいきません。

アームとそのほかの部品を連動させたり制御したりするには電気回路を独自に設計、製作しなければならず、そのため同社の製造部には電気技術課があります。ロボット製造企業は機械の技術だけでなく、電気の技術も一流であることが求められます。

「営業」ではなく「営業技術」が活躍しているから

そしてもう一つ注目したいのが営業技術課です。単なる「営業」ではなく技術がくっついた「営業技術」担当者だからこそ、顧客にヒアリングして課題をみつけ、その解決方法を探ることができます。自動車業界以外にもトライエンジニアリングの製品をつかってもらえる業界があることをみつけてくるのも営業技術課の担当者たちです。

さらに営業技術課の担当者たちは、自社の設計、製造技術、電気技術の担当者たちとコミュニケーションを取り「みんなが100%の力を発揮できるようにする潤滑油」になっています。同社の製造現場と営業技術課の事務所は近くにあり、営業技術課の担当者たちは頻繁に製造現場に足を運びます。ある営業技術課の担当者は「常に目にしている製品だから自信をもってお客様に提供できる」と話しています。