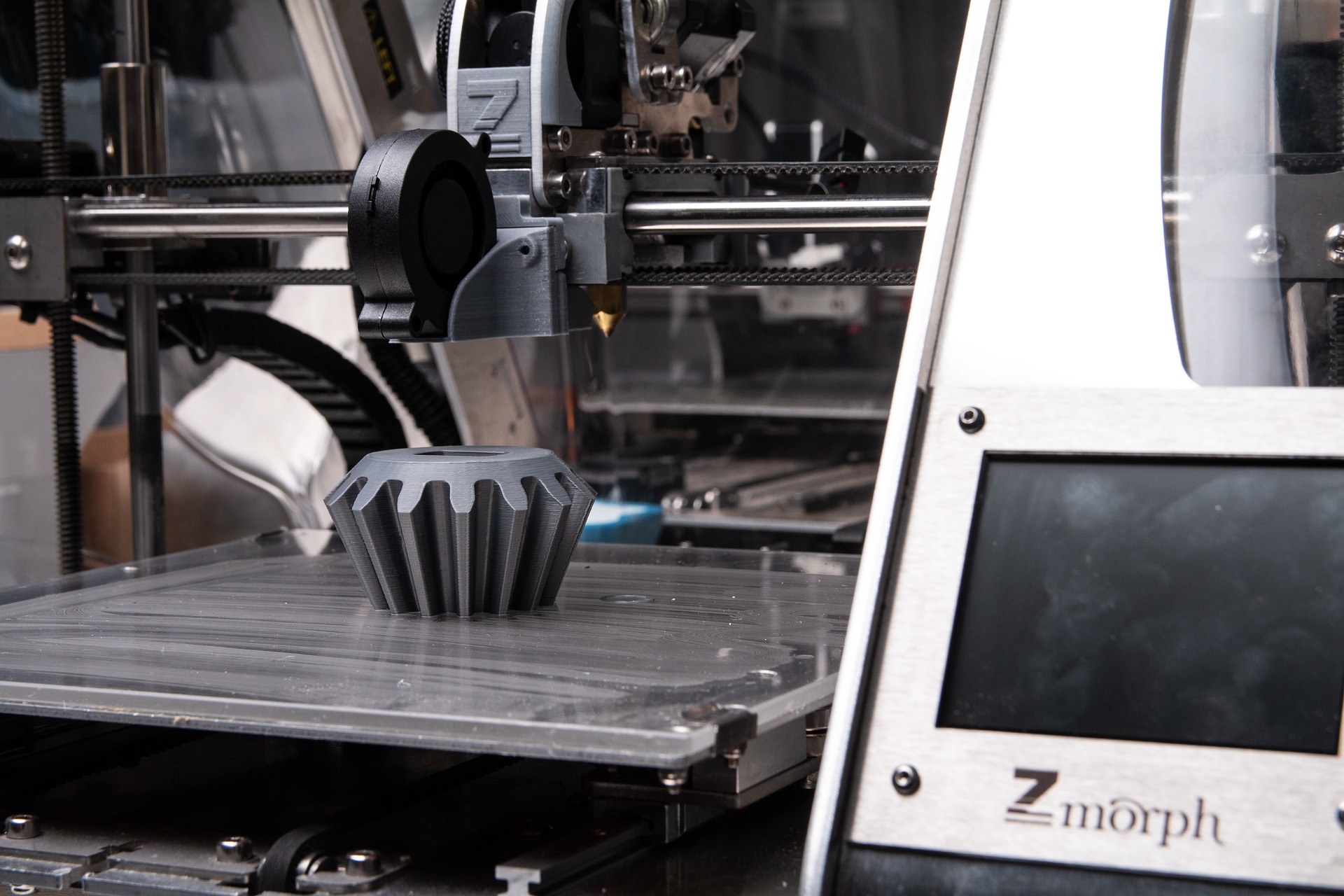

金属3Dプリンタが進化しています。これまでは、複雑な形状の金属部品をつくれるものの品質や強度が疑問、と考えられていましたが、最早その考えは古いといわざるをえません。鋳造、鍛造、切削といった既存の金属加工でつくることができない複雑な形状の金属部品を、既存の金属加工でつくったものと同等の品質・強度でつくることができる金属3Dプリンタが登場しています。金属3Dプリンタの今を紹介します。

最新の金属3Dプリンタはここまでできる

金属3Dプリンタの詳細をみていく前に、現代の金属3Dプリンタで何ができるのか紹介します。まずはそのすごさを実感してください。キヤノンは「自動車、医療、航空宇宙。高度なものづくりに活かされる、金属3Dプリンタ」と自信満々に語っています。

参照:https://canon.jp/business/trend/3dprinter-metal

実際に空を飛んでいる飛行機にもう使われている

キヤノンは、金属粉末焼結3Dプリンタというタイプの金属3Dプリンタが登場したことによって、従来の金属加工ではできなかった製造が可能になった、と指摘しています。そして何より「最終製品に利用できる」と強調しています。つまり金属3Dプリンタはもう、製造業に欠かせないツールになっているわけです。

また、東証プライム上場企業である工作機械メーカー大手の株式会社ソディック(本社・神奈川県横浜市)も、金属3Dプリンタでつくった金属部品はすでに航空機の実際の部品に組み込まれている、としています。同社は、金属3Dプリンタを使った航空機部品は大きな市場をつくっている、とまでいいます。

参照:https://www.sodick.co.jp/special/3dsolution/sample_aviation.html

コンピュータが最適と判断した形をそのまま再現

ソディックはさらに、金属3Dプリンタは、コンピュータ解析によって最適といえる形状の金属部品をつくれる、と指摘しています。金属3DプリンタはCADで設計したデータ(3Dデータ)だけでつくるので、3Dデータとおりのものができる、ということです。

金属部品の元になる金属材料を溶かしたり、叩いたり、削ったり、溶接したりすると、どうしても寸法が設計図(3Dデータ)から外れてしまいます。しかし金属3Dプリンタにはその心配がありません。したがって金属3Dプリンタでつくった金属部品は、コンピュータ解析とおりの性能を発揮するのです。

そもそも3Dプリンタとは何か、その金属バージョンの意義は

金属3Dプリンタは、プラスチック製品をつくる3Dプリンタの金属バージョンといえるので、金属3Dプリンタを理解するには3Dプリンタから知る必要があるでしょう。

「プリンタ」という名称がイメージしづらくしている?

3Dプリンタは、立体物を1層ずつつくっていく装置で、元はプラスチックなどの樹脂を材料にしていました。「1層ずつつくる」とはどういうことなのか。

例えば3Dである立方体は、2Dである平面の正方形を重ねたものとみなすことができます。つまり、厚さ0.1mmのコピー用紙で1cm×1cmの正方形をつくり、これを100枚重ねると1cm×1cm×1cmの立方体ができます。これと同じように3Dプリンタは、まず0.1mm×1cm×1cmの1層目をつくり、その上に0.1mm×1cm×1cmの2層目をのせる、といったようにつくっていきます。厚さは3Dプリンタによって異なります。

「プリンタ」は一般的に、パソコン上でつくった印刷物のデータを印刷する機器のことを指しますが、3Dプリンタの仕組みは、その一般的なプリンタとは全然違います。ただ、コンピュータ上で描かれたものを再現する、という点は同じなので、それで3Dプリンタと命名されたようです。

樹脂から金属へ

3Dプリンタの材料は当初、プラスチックなどの樹脂でした。樹脂は金属と比べると圧倒的に低い温度で溶けるため取り扱いが楽だからです。樹脂を3Dプリンタのなかに入れて溶かして、それを少しずつ出して成形して冷やして固めれば立体物をつくることができます。しかしプラスチック製品しかつくれないと、3Dプリンタの用途はかなり限られます。例えば、高温になるエンジンや、高い強度が必要とされる場所には、どうしても金属部品が必要になります。しかし溶かした金属は温度が高すぎるので、それを入れることができる3Dプリンタをつくることはできません。

そこで編み出されたのが金属粉末です。常温の金属粉末なら3Dプリンタのなかに入れることができ、これを射出しながら形をつくり、完成したら熱を加えて金属粉末を溶かせば金属部品になります。3Dプリンタでプラスチック部品のように金属部品をつくれるようになったことは、金属加工革命といっても過言ではないでしょう。

マヨネーズ方式からレーザー焼き方式へ

実用化されている金属部品をつくっている金属3Dプリンタですが、まだまだ開発途上にあり、そのため新しい方式が次々生まれています。そのすべてを紹介することは紙幅の関係上できないので、ここでは熱溶解積層方式金属3Dプリンタと金属粉末焼結方式金属3Dプリンタを紹介します。

両方とも金属3Dプリンタなので1層1層、層をつくって3Dの物体をつくっていく点は同じですが、熱溶解積層方式は「マヨネーズのように出す」、金属粉末焼結方式は「レーザーで焼く」という点が違います。

参照:

https://canon.jp/business/trend/3dprinter-metal

マヨネーズ方式:金属粉末に樹脂粉末を混ぜて形をつくって焼く熱溶解積層方式

熱溶解積層方式では、金属部品の原材料になる金属粉末に樹脂粉末を混ぜたものを金属3Dプリンタに充填します。樹脂粉末はバインディング・エージェント(結合剤)の役割を果たします。バインディングの意味は結合、エージェントの意味は代理品で、金属粉末だけでは固まらないので、結合剤(樹脂粉末)と混ぜて固めやすくします。

金属3Dプリンタは、あたかもマヨネーズ容器がマヨネーズを押し出すように、熱を加えてドロドロになった「金属粉末+結合剤」を押し出して形をつくっていきます。その結果「金属粉末+結合剤」で形ができるわけですが、この状態はまだもろく金属部品として使えません。また、結合剤という余計な材料が入っています。そこで「金属粉末+結合剤」でつくったものを焼き、結合剤を蒸発させます。結合剤は樹脂なので金属粉末より早く溶けて蒸発します。

その次に、金属粉末だけになったものに、金属粉末を溶かすほどの高熱を与えます。これを焼結といいます。焼結を行うことで「結合剤が蒸発して金属粉末だけになったもの」が「しっかり強度を持った金属部品」になるわけです。熱溶解積層方式には、「結合剤を蒸発させて焼結する前」の大きさより「結合剤を蒸発させて焼結したあと」のほうが10~20%縮んでしまう欠点があります。結合剤が消えたり、高温を加えたりするため縮むのです。したがって設計するときに縮みを計算に入れなければならず、製作が複雑化します。

レーザー焼き方式:砂場のようなところにレーザーを当ててつくる金属粉末焼結方式

熱溶解積層方式の縮みの欠点をなくしたのが金属粉末焼結方式です。金属粉末焼結方式では、金属3Dプリンタは金属粉末を出さず、レーザーしか出しません。金属粉末焼結方式では、金属粉末を敷き詰めて砂場のようになったところにレーザーを当てます。レーザーのエネルギーで、レーザーが当たった金属粉末だけが溶けて固まります。これで1層目をつくり、次に1層目の上に金属粉末をのせて、レーザーを当てて2層目をつくります。これを繰り返すと金属部品ができます。

完成した金属部品は、まるで砂場に埋まったものを掘り起こすように取り出します。できたばかりの金属製品は金属粉末まみれになっています。なお金属粉末焼結方式には、パウダー・ベッド・フュージョン方式や粉末床溶融結合方式、粉末積層造形方式などがあります。

金属3Dプリンタのメリット

金属3Dプリンタはまったく新しい概念の金属加工手法であり、鋳造、鍛造、切削、溶接といった既存の金属加工より優れた点がたくさんあります。

①「中」をつくれる

金属3Dプリンタは、金属部品の内側も簡単に形づくることができます。既存の金属加工の場合、金属部品の内側も形づくる場合、まず内側のものをつくってから外側のものをつくり両者をくっつける必要があります。

しかし金属3Dプリンタなら内側と外側を一体でつくることができるので、くっつける工程が要りません。くっつける工程は誤差や歪みを生むリスクがあるので、そのリスクがない金属3Dプリンタは、より設計図とおりのものがつくれる手法といえます。

②部品の準備がほとんどない

鋳造には鋳型が、鍛造には金型が、切削には刃が、溶接にはガスが必要で、これらはすべて準備するのに手間とコストと時間がかかるうえに、誤差と歪みを生む原因になります。金属3Dプリンタにはそのすべてが要りません。シンプルに「金属部品そのものだけ」をつくっていく金属3Dプリンタは、優れた金属加工手法といえます。

③3Dデータ(CADデータ)と金属粉末だけでつくれる

金属3Dプリンタで金属部品をつくるときに必要なのは、金属部品の設計図である3Dデータ(大概はCADデータ)と金属粉末だけです。工具も治具も使いません。つまり1個のマシンだけで金属部品をつくることができ、まるで魔法の箱です。

④さまざまな金属の製品をつくることができる

金属3Dプリンタは、金属粉末の種類を変えることでさまざまな金属の製品をつくることができます。金属3Dプリンタで使われる金属粉末の素材には、マルエージング鋼、 ステンレス、インコネル718、インコネル625、コバルトクロム、アルミニウム、チタン合金などがあります。

参照:https://j3d.co.jp/business/index37.html

⑤安い、早い

金属3Dプリンタは要らないものが多いので、それらを買ったりつくったり、準備したりする必要がなく、安く早くつくることができます。例えば鋳造であれば、原型(げんがた)をつくり、中子をつくり、鋳型をつくり、金属を溶かし、鋳込みをして、鋳バリを取ってようやく金属部品になりますが、金属3Dプリンタは金属粉末にレーザーを当てるだけです。

⑥世界中から受注できる

金属3Dプリンタで使う設計図である3Dデータ(CADデータ)はデジタルデータなので、インターネットで送受信できます。そのため金属3Dプリンタ製造ができるメーカーは、世界中からインターネットで受注することができます。

金属3Dプリンタのデメリットと限界

金属3Dプリンタが普及すると、鋳造、鍛造、切削といった既存の金属加工は要らなくなってしまうのでしょうか。答えは、要らなくなることはありません。それは金属3Dプリンタには、どうしても発生してしまうデメリットと、どうしても越えられない限界があるからです。

①大量生産の場合コストが高くなる

先ほど金属3Dプリンタのメリットに「安さ」があると紹介しましたが、同じ金属部品を大量につくろうとすると、既存の金属加工よりかなり割高になります。つまり、少数だけつくるなら金属3Dプリンタのほうが割安で、大量につくるときは既存の金属加工のほうが割安になります。

②大きなものがつくれない

金属3Dプリンタでは、金属3Dプリンタのなかで金属部品をつくるので、その金属部品の大きさは原則金属3Dプリンタの大きさを超えることができません。大きな金属部品をつくるときは既存の金属加工が必要になります。極端な例を紹介すると、飛行機のボディは金属3Dプリンタではつくれません。

③導入コストが高い

金属3Dプリンタのうち高精度なものは1億円以上します。どの企業でも導入できる金属加工装置ではありません。また金属3Dプリンタは一定の温度・湿度の環境下でないと精度が出ないことがあるので、工場内に専用のスペースをつくる必要があります。

④特殊なスキルが必要

金属3Dプリンタを使いこなすには、CADデータをつくるCADソフトを扱うスキルが必要になります。また実物から3Dスキャナーを使って3Dデータを取得するときは、編集ソフトを扱うスキルが必要になります。金属3Dプリンタはこれまでとまったく異なる金属加工手法なので、作業者はこれまで持っていなかったスキルを獲得する必要があります。

まとめ~魔法がつくるものづくりの新たな世界

プラスチック製品をつくる3Dプリンタを初めてみたとき、不思議な感覚にとらわれませんでしたか。立体の物体がそのままできあがる様(さま)は、魔法のようでした。それが進化して金属部品をつくる3Dプリンタが登場しました。金属部品がプラスチック部品のようにできる様は、これまた魔法のようです。大量生産においては依然として既存の金属加工のほうが圧倒的に有利ですが、金属3Dプリンタはものづくりの世界を大きく変えていくことでしょう。