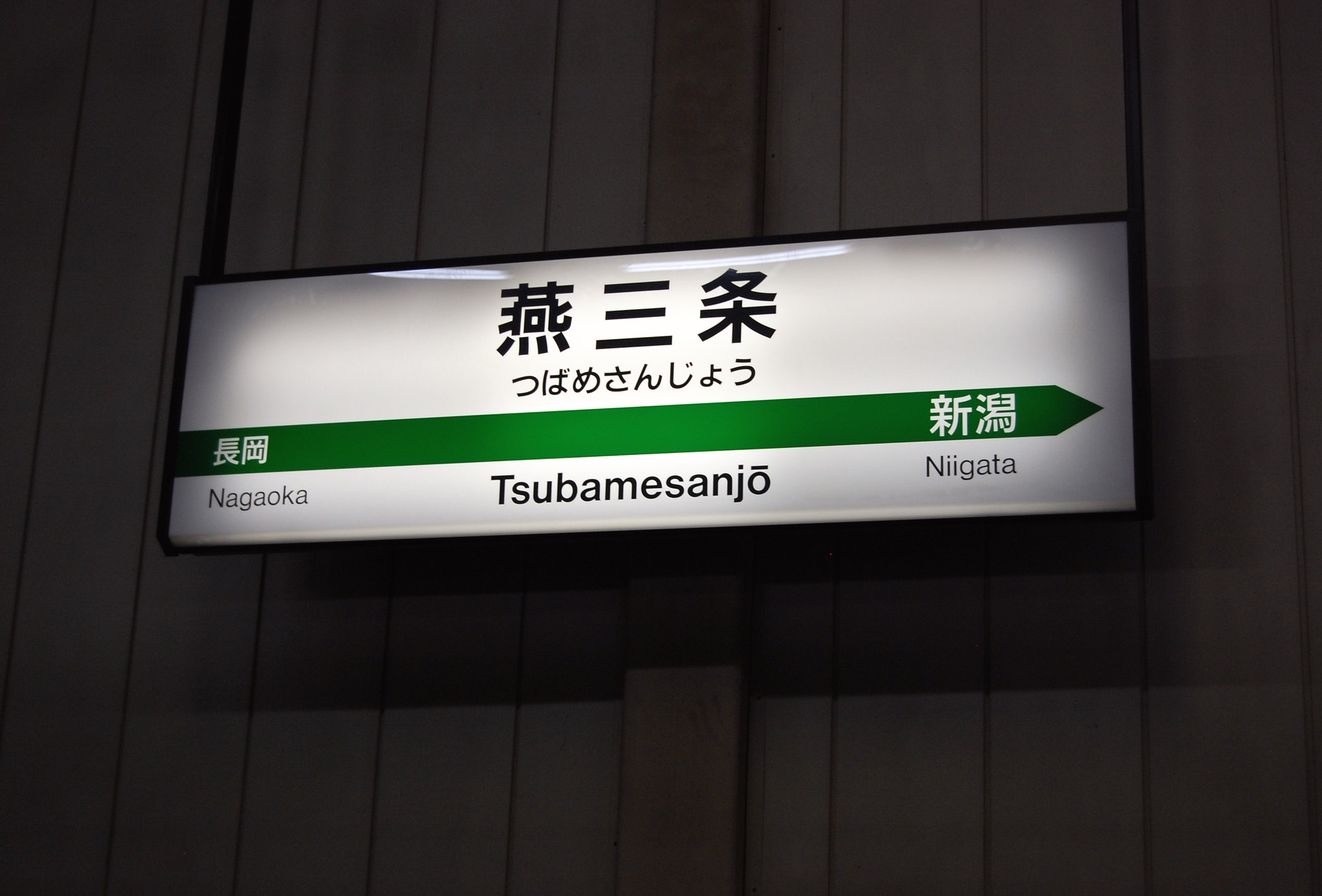

金属のモノづくりの一大産地として有名な「燕三条」(新潟県燕市)。燕市は「ものづくりのまち」として、基幹産業である金属製品製造業を中心に官民が一体となって技術と伝統が受け継がれている土地です。大都市への産業や人口の流出や、産業の国際競争の激化など懸念を抱えながらも優位な立地条件などを生かし地域経済の振興を積極的に図ってきました。

この町で1970年代からからバレル研磨業を営んでいる企業、東商技研工業をご存じでしょうか。ほかの追随を許さない高い精度のバレル研磨技術を強みとする同社。この技術力を武器に、近年力を注いできたのが医療分野。自動車や電機分野向けの従来の金属加工が得意としてきた領域と並ぶ主軸事業へと育成するため挑戦を続けてきました。

東商技研工業ってどんな会社?

東商技研工業(以下略称:東商技研)は1970年創業、新潟県燕市を拠点としてバレル研磨業を生業として創業しています。バレル研磨により仕上げた部品は、携帯電話や医療機器、自動車にも使用され、小ロットから量産の加工品製造、試作1個からでも特殊バレル研磨加工に対応し、高度な精度の技術で顧客の要望に応えている会社です。2023年2月時点での従業員は24人 、バレル研磨業としては大手に入ります。

バレル研磨って?

「バレル研磨」とは 、研磨機械内の、タンク状のバレル(樽)と呼ばれる研磨槽の中に、磨きたい素材と研磨石、洗剤コンパウンド(洗剤)、水を一定の割合で入れて、研磨槽を回転させたり振動させることにより、摩擦の力で研磨する金属加工の手法の一つです。「工作物(ワーク)と研磨石を混ぜることで、光沢を出したりバリ取りする作業」、つまり簡単に言うと、表面をピカピカにする加工技術です。研磨槽の運動により工作物と研磨石はその重さや形状の違いにより運動速度や方向に差が生じ、研磨石と工作物とが擦れ合います。この際に生じる摩擦によって研磨加工が施されると言うわけです。

バレル研磨にもいくつか種類があります。簡単に種類とその特徴を見てみましょう。

【回転式バレル研磨】

研磨槽全体を回転させることで内部を動かしゆっくりと研磨させる方法。柔らかい印象の仕上がりになります。ランニングコストが低めで、機器のメンテナンスも簡単であるという利点があります。一度に対応できる量が少なめなので、長いものであれば数日間研磨作業を続ける必要も。

【振動式バレル研磨】

研磨槽全体に振動を与えることで、内部を混ぜて衝突させる手法。お椀型の研磨槽で、密閉されてはいないものが多いため、中の状況を確認することができます。投入面積が広いので、大量生産するものに向いています。大きなサイズ、長い素材などにも対応が可能ですが、逆に、細かいワークにはあまり適しません。

【遠心式バレル研磨】

ひとつの機器に複数の研磨槽を備えていて、それぞれのタンクが自転、かつ全体的に公転する仕組みになっています。高速回転することで、遠心力が生まれ内部を混ぜ合わせて研磨します。一度に対応できるのは少量ですが、短期間で処理したい場合に力を発揮する方法です。小物製品に向いていますが、仕上がりに跡を残したり、変形の発生リスクがあるというデメリットも。

【流動式バレル研磨】

洗濯機のような縦長の研磨槽が特徴。底にある回転盤を回すことで流動させて混ぜることができます。振動式と同様に作業中に状態をチェックが可能です。騒音も少なめで、装置は多数の種類があるため、小型から大型まで機種によって幅広い対応ができる方法になります。

【サンドブラスト】

圧縮空気に砥粒として投射材を混合して工作物に吹き付けて研磨、加工する方法です。研磨石では対応できない複雑な形状や、表面の梨地加工を可能に。また、金属熱処理後の酸化膜スケールの除去にも用います。

バレル加工技術は医療分野で活躍

バレル加工技術により、もともとは手作業で行っていた表面の加工を、手作業よりも効率的に、かつ大量に研磨することが可能になりました。なおかつ、職人や担当者によって仕上がりに違いを発生させないことも大きな利点と言えます。ブラシ状の道具でひとつひとつ磨く「バフ研磨」と比べると、一度に大量の加工ができるためコストが安く、品質のばらつきも少なくてすむのが利点です。東商技研では、植物系の研磨材を使ってバフ研磨と同等の仕上げが可能な手法を確立しているようです。

バフ研磨が不向きな小さい物や複雑形状の仕上げ加工を効率的に行えることから、医療分野での、人工骨や骨端プレートといった製品にも対応できるのです。素材としては、金属アレルギーを起こさず耐食性に優れるといった特性をもつチタンが活用されますが、難加工材のため鏡面化などの仕上げの高品位化が難しいという課題がありました。東商技研では、ステンレスや銅の製品に関して、バレル研磨を手がけてきたものの、2017年時点で売上比率は全体の1割程度でした。新手法をテコに医療分野の需要開拓推進の取り組みが始まったのです。

東商技研2代目社長による改革

2008年のリーマンショックの影響で、東商技研は大きな危機を迎えます。売上の7割までが自動車関連部品であったことから、その事業ごと受注がなくなってしまったのです。全従業員の仕事量の半分が失われるような計算になります。 仕事が激減してしまった状況の中で、先代社長の息子である今野氏がISO9001取得に向けた管理責任者を命じられています。

今野氏は、金属加工はおろか、製造業や経営に関しても全く未経験での入社、ゼロからのスタートで研磨作業や製品検査、総務といった会社の仕事を一通り経験していた人物です。東商技研ではもともと自動車関連の取引先からISO取得を求められていたのですが、長く着手できないまま何年も経過していたそうです。この取り組みをきっかけに、今野氏の仕事への向き合い方が変わっていきました。

ISOの取得にあたり、まず見直さなければならなかったのが作業手順。 当時は、社内共通のマニュアルがない状態。従業員は先輩から渡される手書きのノートを頼りに、必要なことをメモして作業を進めるといった具合でした。製品ごとに異なる、研磨石の種類や重量、水や洗剤の量から、バレルの回転数や時間、加工家庭での注意事項まで、すべて先輩従業員のやり方を見ながらその場でメモしていたそうです。今野氏は、これらのノートを全員分集め、現場のリーダーと確認しながら、ひとつの作業手順書にまとめあげたのです。 当時は従業員がそれぞれのメモを基に作業が行われていたので、同じ製品でも研磨の品質にばらつきが出ており、問題となっていました。ところが、この作業手順書が完成し、共有されたことによって品質は目に見えて安定し、クレームが激減したのです。

共有前は一年を通じて、取引先からの品質クレームが多数入っていたそうです。週ごとに、先方へお詫びの訪問を行い、都度対策を講じなければならないほどで、企業の事業運営の視点で見てもその成果がどれほど大きいか分かると思います。作業手順書でやり方を可視化すると、修正が必要な点も明確になりました。これまで、洗剤の一定量使用により大きな無駄があることも明るみに出たのです。製品ごとに適正な洗剤量を確認し、作業手順書に記載して運用すると、洗剤の使用量が減って、年間400万円のコストダウンの成果を産んだのです。想定しなかったところでも大きな成果を出し、より健全な企業活動へと貢献できたわけです。

今野氏はまた、営業体制の刷新にも取り組んでいます。東商技研では新規の取引先開拓の優先度が高く、そのためにできることはないか追求していき、実現したのが表面処理見本です。取引先からの『ちょっと光らせてほしい』『さっと研磨してほしい』といった抽象的な指示に対して、イメージのギャップなく、希望の加工仕上がりを実現するため、またどんな要望にも応えるためのツールとして300種類を超えるパターン見本を作成したのです。

この見本をもとに、実際に足を運び、その場で受注につながらなくとも取引先の具体的なフィードバックを得られるようになったのです。企業HPでの発信も行い、リーマンショック前を超える、150もの取引先とのパイプを築いていたのです。その後、経営のバトンを実質的に引き継いだ今野氏。リーマン・ショック後に取り組んできた品質改善、コストダウン、取引先開拓、技術向上に加えて、掲げたポリシーが「技術を生かした高付加価値の製品づくり」。目標と日程、役割分担までを明確にし、共有し事業計画としました。1年間、その計画を着々と実行していくと見事にV字回復を達成。売り上げは2012年からの5年間で実に1.5倍にも伸び、債務超過も解消しています。

終わりに

今回は、金属加工分野の中で、バレル加工を得意とする東商技研工業について取り上げました。日本の製造業全体に共通する、大きな危機を何度か迎えながらも人力と創意工夫、経営判断によりV字回復を達成した会社です。最新の医療分野に、強みである新しい加工技術により大きく貢献を始めているとともに、バレル研磨技術の認知向上など付加価値を高める取り組みや人事制度にも積極的に邁進しているようです。