なぜ金属は、生活のいたるところに存在するのでしょうか。それは金属が硬いのに軟らかく、形が変わりにくいのに形を変えやすいからです。人類が金属を5,000年以上も使い続けているのは、この矛盾した性質がとても便利だからです(*)。形を変えやすい性質は、金属製品をつくっているプロにとっては、加工のしやすさになります。そこでこの記事では、金属加工の種類を解説します。これを知ると、金属を加工してみたくなるはずです。

*:人類が最初に使った金属は、紀元前3500年ごろのメソポタミアやエジプトの人たちがつくった青銅器とされています。紀元前3500年から2023年までの期間は5523年間になります。

http://www.museum.tohoku.ac.jp/past_kikaku/material_research/annai/image/history%20of%20metal.pdf

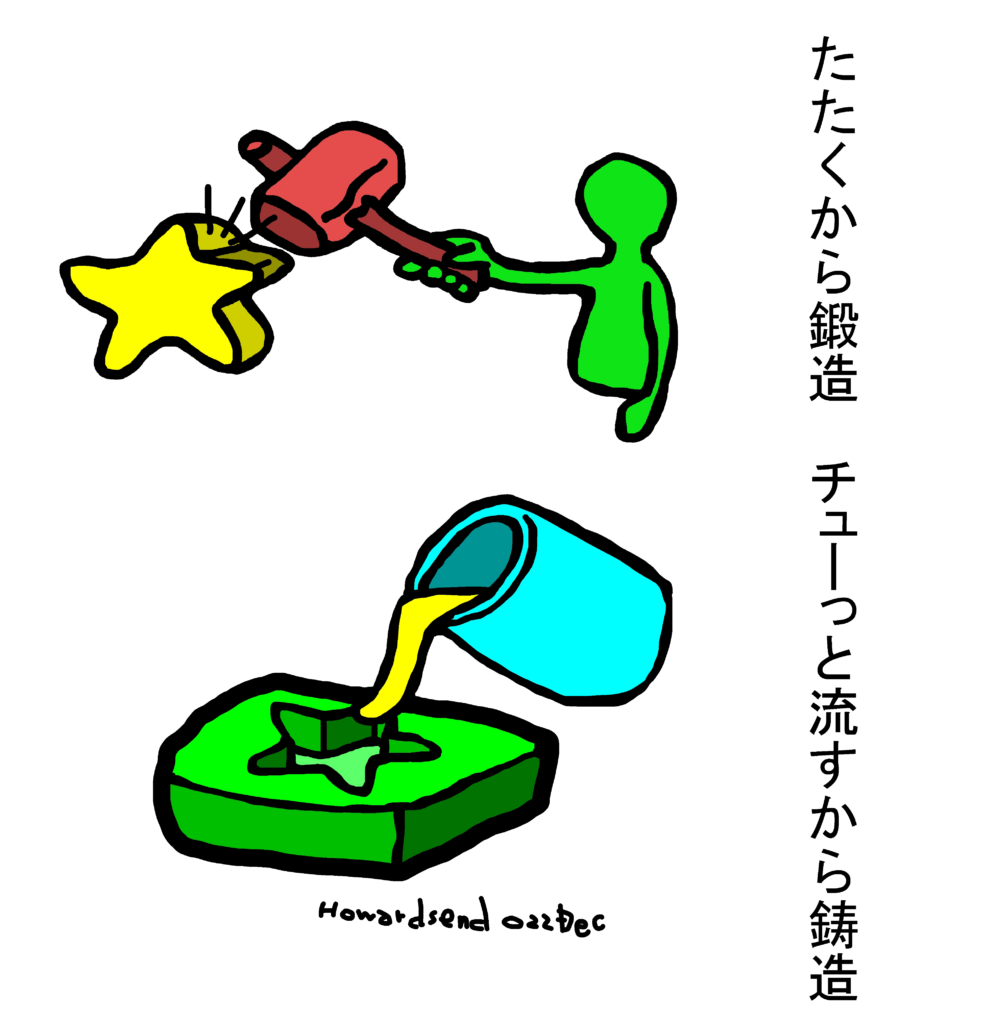

鍛造と鋳造

金属加工を知るうえで最初に押さえておきたい知識は鍛造(たんぞう)と鋳造(ちゅうぞう)でしょう。金属は力を加えると変形します。この性質を利用して、金属の塊や金属の板に圧力を加えて加工するのが鍛造です。金属は熱を加えると液体のようになります。この性質を利用して、ドロドロに熔かした金属を型枠に流し込むのが鋳造です。型枠のことを鋳型(いがた)といいます。この2つをさらに詳しく解説します。

鍛造は金属を「鍛える」

鍛造は最も原始的な金属加工法です。叩いて形を変えるだけなので、原理はとても単純です。もちろん現代の鍛造は高度な技術が使われていますが。生産現場では、鍛造加工にプレス機を使います。プレス機に金型を取りつけ、何十トンもの力を加えて型を金属に押しつけます。そうすると金属が金型と同じ形になります。

熱い鍛造と常温の鍛造

鍛造のなかに熱間鍛造という加工法があり、加工対象の金属に、熔けるほどではない程度の熱を加えてからプレス機で加工します。熱間鍛造で鉄を加工するときは1,100度くらいにします。熱を加えることで金属内の結晶が正常化して強度が増します。

鍛造を「鍛える」と書くのは、強度が増すからです。ただ、熱間鍛造は熱を加えたり冷ましたりする間に金属が膨張収縮してしまうので、精密製品をつくるときには向いていません。そこで冷間鍛造を使います。「冷」といっても冷ますわけではなく、常温のまま金属をプレス機にかけます。金属が膨張収縮せず精巧な製品をつくることができます。

高い生産性

鍛造は生産効率が高いメリットがあります。プレス機のスイッチを押せば、一瞬で金属の形が変わるので、次々製品をつくることができます。

複雑な形をした製品をつくるのは苦手

ただ鍛造は、複雑な形状の製品の製造には向いていません。例えば1つの製品に細い部分や肉厚な部分、曲がっている部分、平らな部分があると、プレス機で1回で形づくることができません。また、プレス機はものすごい力で金属を押しつけるので、細い部分があると簡単に割れてしまいます。複雑な形状の製品をつくるときは鋳造が向いています。

鋳造は金属を熔かして加工する

鋳造も古くからある金属加工法ですが、金属を熔(と)かす技術と、鋳型をつくる技術と、鋳型に熔かした金属を流す技術が必要になるので、その工程は鍛造より複雑です。

つくり方が複雑で危険

鋳造は、金属を熔かし、それを鋳型に流し込み、鋳型の形とおりの製品をつくります。鉄は1,500度ほどまで熱を加えないと熔けないので、それに耐えうる器を使って熔かさなければなりません。そして1,500度の状態はとても危険なので、取り扱いが困難になります。鍛造は常温でも加工できますし、熱間鍛造でも鉄なら1,100度ほどにしか熱しません。危険度は鍛造のほうが低いでしょう。

そして鋳型の精度が落ちると製品の精度も落ちるので、鋳型自体を相当精巧につくる必要があります。さらに鋳造では金属を熔かしたときに金属の性質が変わってしまうことがあります。それで強度が低下することもあります。

複雑な形をつくることができ、指輪から大仏までつくれる

先に鋳造のデメリットを紹介しましたが、もちろんメリットもたくさんあります。それは複雑な形状の製品をつくれることと、小さな製品でも大きな製品でもつくれることです。鋳型を細い形にしたり曲げたりすれば、そこに熔けた金属を流すだけで、細くて曲がった製品ができます。そして鋳造は、指輪のような小物から、奈良の大仏のような巨大な物体までつくることができます。

リサイクルができてエコ

鋳造のもう1つのメリットは、リサイクルできることです。廃棄された製品から金属を取り出せば、それがどのような形状であっても、大きくても小さくても、熱を加えて熔かして鋳型に流し込めば新しい製品に生まれ変わります。鍛造はこのようなことができません。廃棄された金属をそのままプレス機にかけることもできません。鍛造では、プレス機にかける前の、材料の状態の金属にも高い精度が求められます。

切削「鍛造と鋳造の欠点を補う削り」

切削という金属加工法もあります。これは金属の塊を削って製品にする技術です。切削は鍛造と鋳造の欠点を補うことができます。

切削の優れているところ

先ほど確認したとおり、鍛造と鋳造の欠点はこのようになっていました。

■鍛造と鋳造の欠点

- 鍛造の欠点:複雑な形が苦手、プレス機という巨大な機械が必要

- 鋳造の欠点:工程が複雑、熔けた金属が危険、金属の性質が変わってしまう

切削は次のようにこれらの欠点を補います。

■切削の特長

- 切削は、材料(金属の塊)に対して刃物で切削していくので、複雑な形をつくることができる

- 切削に使う機械はプレス機よりはるかに小さい

- 切削は削るだけなので工程が単純(工数はかかる場合があります)

- 切削は常温で加工するので金属を熔かさなくてよいので安全

- 切削は金属を熔かさないので金属の性質が変わらない

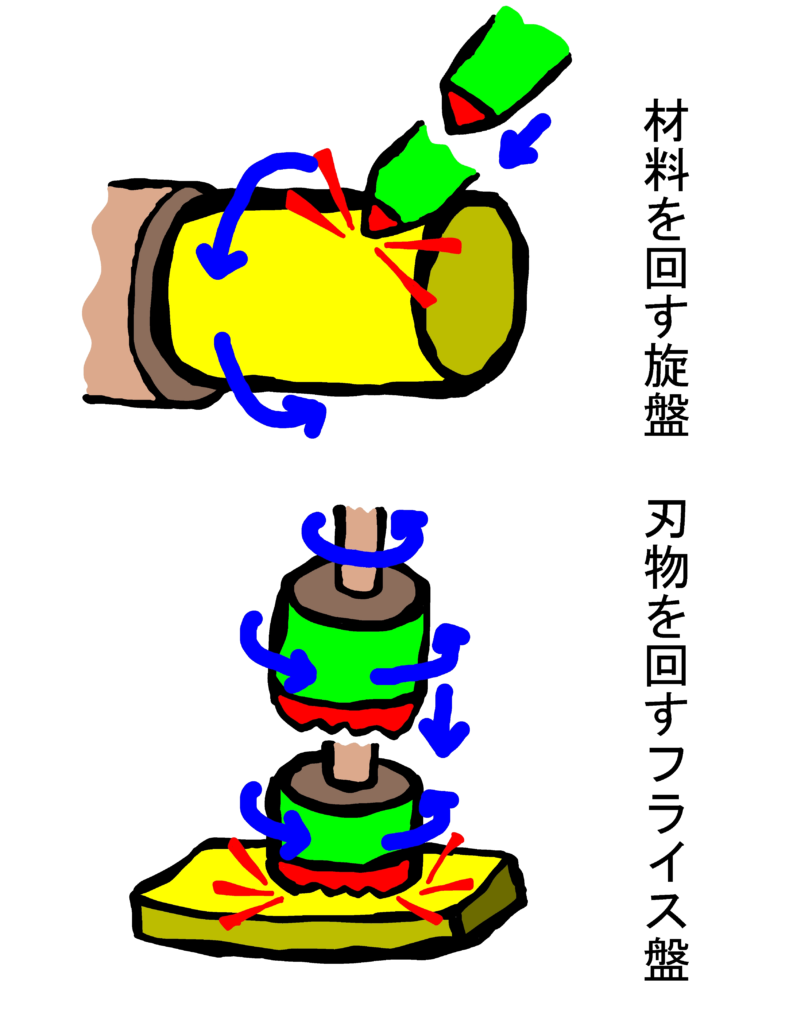

2大切削は「材料を回す旋盤」と「刃物を回すフライス盤」

切削にはさまざまな方法がありますが、2大切削は旋盤加工とフライス盤加工でしょう。旋盤加工は材料(金属の塊、ワークという)を回転させ、回転している材料に刃物(切削バイトという)を当てて削ります。フライス盤加工は刃物を回転させ、それを材料に当てて削ります。携帯型の鉛筆削りは、刃を固定して鉛筆を回転させて削るので旋盤加工です。卓上式の鉛筆削りは、鉛筆を固定して刃を回転させて削るのでフライス盤加工です。

金属の場合、切削といっても、彫刻刀を使う要領で加工することはできません。木は軟らかいので彫刻刀を押し当てるだけで加工できますが、金属は硬いのでそのような方法が通用しないのです。それで材料または刃物を回転させるわけです。それでは旋盤加工とフライス盤加工について、さらに詳しくみていきます。

旋盤加工は円柱形にしかできないがすごい!

旋盤加工は材料を回転させて削るという性質上、円柱形の製品しかつくることができません。こう聞くと「さまざまな形の製品をつくることができないなら、旋盤加工は不便なのではないか」と感じるかもしれません。それはそのとおりなのですが、モノづくり業界では旋盤加工が大活躍しています。それは、自動車や家電やロケットなどの最終製品には、円柱形の部品が多く使われているからです。

円柱形の部品は便利で、そのため多用され、それで旋盤加工が活躍するわけです。円柱形の部品は旋盤加工によってかなり精密につくることができるので、最終製品の精度を出しやすく、それで開発者は円柱形の部品を使って設計することが多いのです。例えば、エンジンのシリンダーは円柱形をしています。シリンダーは、少しでもサイズが狂うと燃料などが漏れてしまうので、高い精度が求められます。シリンダーを四角形や三角形でつくろうとすると精度を出すのに難航します。

さらに旋盤は、材料を回転させて刃物を当てるだけなのに、次のような加工をすることができます。

■旋盤でできる加工

- 円柱加工:材料の外周を削って円柱形をつくる

- テーパー加工:円柱形の直径を徐々に太くする(または細くする)

- 溝加工:円柱形に溝を入れる

- ドリル加工:円柱形に穴を開ける

- 中ぐり加工:円柱形の穴の内側を削る

- ネジ加工:円柱形の外周の形状をネジにする(ネジ切りする)

これだけできれば、例え「円柱形だけ」であっても部品にさまざまな機能を持たせることができます。

完全な平面をつくることができるフライス盤

フライス盤では、回転させた刃物を移動させることができます。したがって、回転する刃物を材料に当ててから、刃物を水平に移動すれば材料が平らになります。フライス盤は平面をつくるときに使われます。立方体や直方体の製品をつくるとき6面すべてにフライス盤加工を施せば、6面すべてが精度の高い真っ平になります。

欠点は削りクズが出て、単純な形状の製品づくりではコスト高になること

切削は鍛造や鋳造の欠点を補いますが、独自の欠点もあります。それは削りクズが出ることです。例えば、1kgの製品をつくるのに2kgの金属の塊を用意しなければなりません。これはエコとはいえません。そして、切削で出た金属の削りクズは、スクラップとして鋳造工場に送られ、それを熔かして鋳造製品をつくることもあります。このように、エコの観点では、切削は鋳造よりはるかに不利です。

切削は1品1品削らないとならないので手間がかかります。そのため1品の製造コストは高くなりがちです。これと比べると鍛造はプレス機を一度設定してしまえば、あとは金型を金属の材料に「ガッチャンガッチャン」と押し当てていくだけなので、コスト安につくることができます。高い精度が求められ切削でしかつくることができない製品以外のものは、鍛造や鋳造でつくったほうがよい、と考えることができます。

「まだまだある」その他の金属加工

ここまで鍛造、鋳造、切削をみてきましたが、その他にも金属を加工する方法があります。

放電加工、レーザー加工

放電加工は、電極を金属材料に近づけて両者の間に電圧をかけて放電し、その熱で材料の表面を熔かして形づくっていきます。刃物の代わりに電気を材料に当ててつくるイメージです。レーザー加工は、電気の代わりにレーザーを使います。材料の表面をレーザーの熱で熔かして形つくるのは放電加工と同じです。

金属3Dプリンタ

3Dプリンタは、平面の層(2次元)を重ねて立体物(3次元)をつくる装置です。立体物は平面層が積み重なったもの、と考えることができます。それで3Dプリンタは、平面層の上に平面層をのせる方法で立体物をつくります。3Dプリンタはプラスチック用が多いのですが、金属製品をつくるものもあります。

金属3Dプリンタは、金属の粉末を原料にしています。金属3Dプリンタは、鍛造の「叩く」も、鋳造の「熔かして型に流す」も、切削の「削る」も要らない画期的な金属加工法といえます。

熱処理

金属加工では形をつくることがメインになりますが、熱処理は金属の中身を変えます。焼き入れは、金属を熱してから一気に冷ます方法です。これにより金属が驚くほど硬くなります。しかし硬くなりすぎると脆(もろ)くなるので、焼き戻しをします。焼き入れしたものを再び適度に熱することで、金属に粘りと強靭さが備わるようになります。焼き入れと焼き戻しによって金属の性質が変わるのは、分子レベルでの変化が起きるからです。

表面処理

金属は腐食したり、見た目が美しくない(美しいという人も少なくないのですが)といった欠点があります。それを補うのが表面処理です。鍍金(めっき)は、金属製品の本体の表面に別の金属を塗る加工です。鍍金に使われる金属はニッケルやクローム、亜鉛で、錆を防いで表面を輝かせます。

超平らをつくる、きさげ

きさげ加工は、大工が使うノミのような特殊な工具を使い、金属製品の表面を「手作業」で削って平らにしていきます。その工具の名称が、きさげです。きさげ加工は広い意味で切削なのですが、機械を使わず人の手で超平らをつくるので、切削とは区別してとらえられています。きさげ加工をするとミクロン単位で平らになります。

溶接

溶接は部品の組み立てに近いのですが、金属と金属を金属でつなぎ合わせて製品をつくるので金属加工の要素もあるのでここで紹介しておきます。溶接は、くっつけたい2つの金属部品の接触部分に高熱を加えて熔かしくっつけます。熱した部分が冷めると2つの金属部品はもう離れません。

溶接では溶接棒という金属製品を使うことがあります。溶接棒は接着剤のようなものです。くっつけたい2つの金属部品を接触させ、さらにそこに溶接棒を接触させて、熱で熔かします。すると熔けた溶接棒が2つの金属部品の接触部分に張りつきくっつけます。

まとめ~モノづくりは金属加工との闘い

金属がなければ世の中はもう動きません。金属部品や金属製品を使わない生活は不可能です。素材には金属以外にもプラスチックやガラス、紙などがありますが、これらの素材を部品や製品に加工するにも金属が必要です。金属をこれだけ便利にしたのは金属加工のおかげといっても過言ではありません。科学技術の進化は金属加工がベースになっています。