複合加工機は、旋盤加工とフライス加工を一台でこなす高効率な工作機械です。本記事では、その仕組みやメリット、種類、選定時の注意点までをわかりやすく解説します。

複数の加工工程を1台でこなせる複合加工機が、製造現場で注目を集めています。旋盤やフライスなどの機能を一体化しており、作業効率の向上や人手不足の解消にも効果的です。この記事では、複合加工機の基本構造や従来の工作機械との違い、導入によるメリットや選定時のポイントまでを解説します。

複合加工機とは?基本構造と従来機との違い

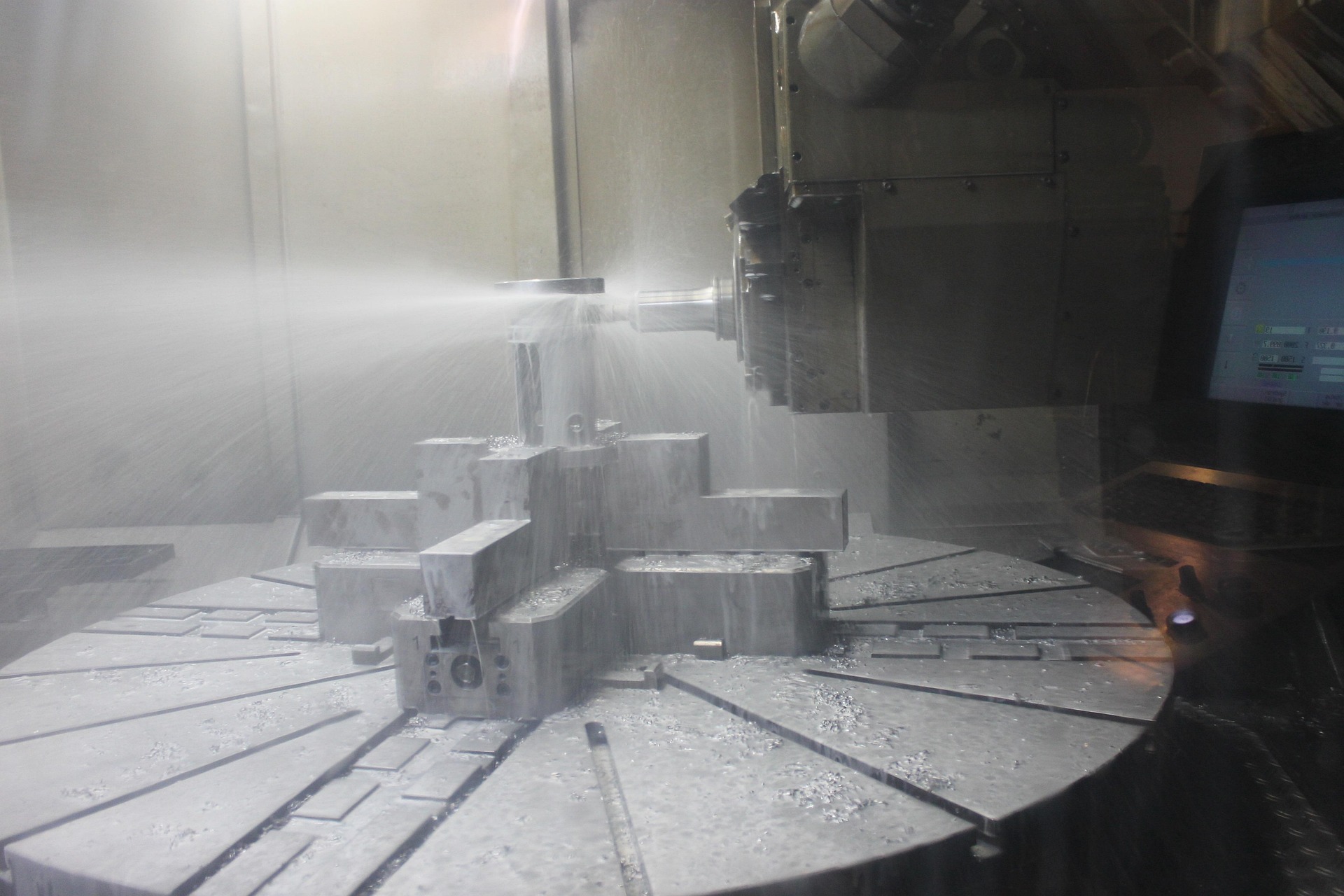

「1台で複数の加工がこなせる工作機械があれば、作業が一気に楽になるのに…」そんな現場の声を形にしたのが複合加工機です。旋削やフライス、穴あけなど、複数の工程を自動で処理できるこの機械は、今では製造現場の効率化を支える重要な存在として注目を集めています。ここでは、複合加工機の基本的な仕組みや、従来の工作機械との違いについて解説していきます。

複合加工機の定義と仕組み

複合加工機とは、旋盤加工(削る)とミーリング加工(削る・削り出す)を一体化したNC工作機械のことです。1台で複数の加工方法に対応でき、工具の交換やワークの段取り替えも自動で行えるのが特徴です。

機械によっては、主軸の回転制御(C軸)や傾斜制御(B軸)を組み合わせ、多軸制御による同時加工も可能です。ワークの位置を変えることなく、多方向からの加工が実現します。最近ではCAD/CAMソフトとの連携により、複雑な形状や高精度な部品も一貫して加工できるようになっています。

旋盤・フライス・マシニングとの違い

複合加工機の最大の強みは、従来は分業で行っていた工程を1台で完結できることです。ここでは、代表的な3機種を比較しながら、それぞれの特徴を整理してみましょう。

| 機械名 | 主な加工方法 | 得意分野 | 特徴 |

| 旋盤(NC旋盤) | 素材を回転させ、バイトで削る | 丸もの・軸もの | 高精度な円筒加工が可能 |

| フライス盤/マシニングセンタ | 工具を回転させて平面・溝・穴を切削 | 平面加工・穴あけ・溝加工 | 多彩な加工に対応、複雑形状も可能 |

| 複合加工機 | 旋削+ミーリング+穴あけを連続処理 | 幅広い形状・高精度部品加工 | 複数工程を1台で完結、工程集約と省人化が可能 |

従来は、「旋盤で削る → マシニングセンタに載せ替えて穴をあける → フライス盤で溝加工を行う」といったように、加工のたびに機械を替え、その都度人の手が必要でした。しかし、複合加工機なら、これらの工程を一台の機械内で自動的に処理できるため、段取り替えや搬送の手間がなくなり、作業時間やコストを大幅に削減できます。

複合加工が求められる背景

複合加工機の需要が高まっている背景には、製造業が抱えるいくつかの共通課題があります。

- 人手不足と熟練技術者の高齢化:一台で多工程を自動化できる機械のニーズが急増

- 多品種少量生産への対応:ワークの段取り替えが少なく、柔軟な生産に強い

- 高精度・短納期の要求:干渉防止や加工精度の維持がしやすく、再現性も高い

IoTやスマートファクトリー化の流れにより、設備の省スペース化や稼働率の向上も重要視されています。複合加工機は、現代の製造現場のニーズにぴったりとマッチする機械といえるでしょう。

複合加工機のメリットと導入効果

複合加工機は、一度に複数の工程をこなすことができ、人手やコストの削減にもつながるのが大きな特徴です。現在では中小企業を中心に導入が進んでおり、製造現場の生産効率の見直しや人手不足の解消にも大きく貢献しています。ここでは、複合加工機の導入によって得られる代表的な3つの効果について紹介します。

工程集約によるコスト削減

複合加工機を導入することで、最も早く実感できるのが工程をまとめることによるコスト削減です。従来は旋盤、マシニングセンタ、フライス盤など複数の工作機械でそれぞれ段取りと人手が必要でしたが、複合加工機なら1台で一貫加工でき、段取りや搬送の手間も大きく省けます。

具体的には以下の効果が期待できます。

- 工程間のワーク移動が不要になる

- 作業者の数や工程管理の手間を減らせる

- 工場スペースを効率的に活用できる

航空・宇宙部品加工で有名な愛知県の熱田起業株式会社では、オークマ社の複合加工機(MULTUS B300Ⅱ)を導入した結果、納品点数が月300点から450~500点に増加、機械の稼働率も44%向上といった劇的な成果が報告されています。限られた人員と設備でも生産性の大幅な向上が可能になりました。

精度向上と品質の安定化

複合加工機は、精度の面でも大きなメリットがあります。複数の工程を一台で処理できるため、加工のたびにクランプし直す必要がなくなり、位置ズレや寸法誤差を最小限に抑えることが可能です。得に医療機器や航空機部品など、高い精度が求められる製品では、品質の安定性が製品の信頼性に直結します。

具体的な効果としては、以下の点が挙げられます。

- 芯ずれのリスクを抑え、寸法精度が向上する

- 加工精度の再現性が高まり、品質のバラつきを低減できる

- 誤差による再加工や検査工程の削減につながる

複合加工機の導入は、高品質なものづくりの基盤を強化する有効な手段となります。

自動化・省人化との親和性

複合加工機は、自動化やスマートファクトリー化を推進するうえでも優れた手段です。自動工具交換装置(ATC)やロボット搬送装置などと組み合わせることで、夜間や休日の無人運転にも対応できます。得に人手不足が深刻な現場では、1人で複数台の複合加工機を管理する運用スタイルも徐々に定着しつつあります。

具体的には、以下のような点で自動化・省人化に貢献します。

- CAD/CAMとの連携により、加工データ作成の効率が向上する

- IoTによる加工状況の可視化で、稼働率を安定させられる

- パレットチェンジャーやロボットとの連携により、無人化が実現できる

複合加工機はスマートな製造体制を実現するために欠かせない存在となっています。

複合加工機の種類と対応する加工方式

「複合加工機といっても、どれを選べばいいのか分からない」そんな疑問を持つ方も多いのではないでしょうか。実は、複合加工機には用途や加工内容に応じた複数のタイプが存在します。ここでは、代表的な機種のタイプや、それぞれが対応する加工方式、加工できる素材や用途まで、具体的に解説していきます。

主な機種タイプ(B軸搭載・タレット型など)

複合加工機は、搭載されている軸の構造や工具の配置によって、いくつかのタイプに分類されます。なかでも代表的なのが「B軸搭載型」と「タレット型」です。それぞれの主な特徴は以下のとおりです。

- B軸搭載型:工具主軸が傾斜(首振り)できるため、複雑な5軸加工にも対応可能。金型や航空機部品の加工に適しています。

- タレット型:複数の工具を回転タレットに取り付けることで、工具交換を高速化。量産品や短サイクルの加工に強みがあります。

- ミルターン型(ミーリング+旋削):旋盤加工とミーリング加工を組み合わせた構造で、汎用性が高く、幅広い加工に対応できます。

各タイプによって得意とする加工領域が異なるため、目的や製品仕様に合わせた機種の選定が重要です。

加工方式の特徴(旋削・ミーリング・穴あけ)

複合加工機は、1台で複数の加工方式を組み合わせて使えるのが強みです。主に使われる加工方式には次のようなものがあります。

- 旋削(せんさく):回転する素材を刃物で削る加工。丸もの部品や軸物に多用

- ミーリング:回転する工具で素材を削る加工。平面・溝・斜面などの成形が得意

- 穴あけ・タッピング:ドリルで穴を開けたり、ネジ穴を作る加工。追加工程なしで一括対応可

これらの加工を一台で連携させられることで、干渉の防止や工具交換の自動化がスムーズになり、全体の加工時間を大幅に短縮できます。

加工対象素材と用途(航空機・医療・金型等)

複合加工機は、さまざまな素材や製品分野に対応できる柔軟性も魅力のひとつです。複雑形状や高精度が求められる分野では、多くの導入実績があります。たとえば、以下のようなケースで活用されています。

- 航空機部品(チタン・インコネルなど):耐熱性・難削材に対応。B軸付きタイプが有効

- 医療機器(ステンレス・樹脂):小型精密部品の安定した再現加工に強み

- 金型(焼入れ鋼・高硬度材):高精度で多面加工が必要な金型加工を効率化

複合加工機は難削材や高精度なワークでも安定した性能を発揮するため、導入の幅が広がっています。

複合加工機の選定ポイントと注意点

「どの複合加工機を選べばいいの?」と迷う方は少なくありません。実は、加工の精度や効率は選定時の判断に大きく左右されるのです。ここでは、導入前に確認しておきたいポイントと注意点を3つに分けてご紹介します。

ワークサイズ・形状への対応可否

まずチェックすべきは「自社のワークに合った加工ができるか」という点です。複合加工機といっても、対応できるサイズや形状は機種によって異なります。以下のような項目を事前に確認しておくと安心です。

- 加工対象ワークの最大径・長さが仕様内かどうか

- 偏心や異形ワークなど、複雑形状への対応力

- 将来的に増えるかもしれない新製品への柔軟性

導入後に「サイズが足りなかった」「干渉して加工できない」では遅いため、製品設計と設備仕様のすり合わせが重要です。

導入コストとメンテナンス性の確認

次に考慮すべきは「導入にかかるコストとその後の運用維持費」です。複合加工機は高機能であるぶん、価格も決して安くはありません。以下のような視点で総コストを捉えることが大切です。

- 初期導入費(本体価格+周辺装置)

- 日常点検・消耗部品の交換コスト

- メーカーのメンテナンス体制や対応スピード

機械が止まった際に速やかに対応してもらえるかどうかは、生産ロスを防ぐうえで重要です。価格だけでなく、長期的な運用コストまで含めた比較検討をおすすめします。

操作性や教育体制も含めた比較検討

意外と見落とされがちですが、「現場での使いやすさや教育のしやすさ」も、選定時の大切なポイントです。高機能な複合加工機でも、操作が難しければ現場で活用しきれません。以下の点を確認しておくと、導入後の運用がスムーズです。

- 操作画面や制御系の直感的な使いやすさ

- プログラム入力(CAD/CAM)との親和性

- 新入社員や若手技術者向けの教育支援体制やマニュアルの有無

最近では、自動化支援ソフトやリモート教育サポートを導入しているメーカーも増えてきています。現場のレベルに合った設備を選ぶことが、スムーズな立ち上げのポイントになります。

現場の課題と将来の展望に合った設備選びを

複合加工機は旋盤やフライス、穴あけなどの加工を1台でこなせる、高効率なNC工作機械です。工程の集約によるコスト削減や加工精度の安定化、そして自動化・省人化への対応力から、現代の製造現場にとって欠かせない存在となっています。

機種にはB軸搭載型やタレット型など複数のタイプがあり、対応できる加工方式や素材もさまざまです。導入にあたってはワークサイズや形状への対応可否、運用コスト、操作性と教育体制などを総合的に検討することが大切です。導入を検討する際はスペック比較だけでなく、現場の課題と将来の展望に合った設備選びを意識しましょう。