「プラ加工の超基礎解説」ではプラスチック加工の現場で使われる専門用語を、プラスチック加工をほとんど知らない人でも理解できる言葉を使って紹介します。今回は、射出成形機です。

プラスチック製品は世界の人々の生活と経済を支えているわけですが、それを可能にしたのが射出成形機、といっても大袈裟でないところがあります。そこでこの記事では、射出成形機の仕組みに加えて、その存在意義を解説します。

プラスチックのない世界とは

射出成形機の存在意義は、プラスチック製品を1)安く、2)早く、3)大量に、4)精巧につくることにあります。もしこの4つの長所が1つでも失われていれば、射出成形機の存在価値は今ほど高くはないでしょう。ではなぜ、この4つの長所が重要なのか。それはプラスチック製品のない世界を想像するとわかります。

■ほとんど何もない世界である

プラスチック製品のない世界は、ほとんど何もない状態になるでしょう。パソコン、スマホ、食器、歯ブラシ、医療器具、テレビ、自動車、メガネ、オモチャ、棚などはすべてプラスチック製か、プラスチック部品を使っています。

■恐ろしく高額な世界である

プラスチック製品のない世界では、すべてのものが高額になるでしょう。パソコンやスマホのボディをアルミでつくったり、歯ブラシの毛を自然由来のものにしたりする必要があります。いずれも材料が高額で、加工に手間がかかるので高コスト製品になってしまいます。

■非省エネな世界である

プラスチックは軽いので、プラスチック部品を金属部品に取り換えると、製品が重くなります。例えば自動車のバンパーをプラスチック製から金属製に変えると重くなります。重い製品は動かすのに大量のエネルギーが必要になるので、プラスチック製品のない世界は非省エネな世界になるでしょう。

■不衛生な世界である

プラスチック製品のない世界は、不衛生になるでしょう。プラスチック製品は安価なので使い捨てが可能になります。ゴミ袋やペットボトル、注射器の部品、清掃用品などを使い回したら汚いだけでなく健康被害にも見舞われます。

このようにプラスチックのない世界は悲惨です。現代の多くの社会が有する経済性、快適性、便利さ、衛生はプラスチック製品がつくっています。これだけ重要なプラスチック製品を1)安く、2)早く、3)大量に、4)精巧につくることができるから、射出成形機には大きな存在意義があるのです。

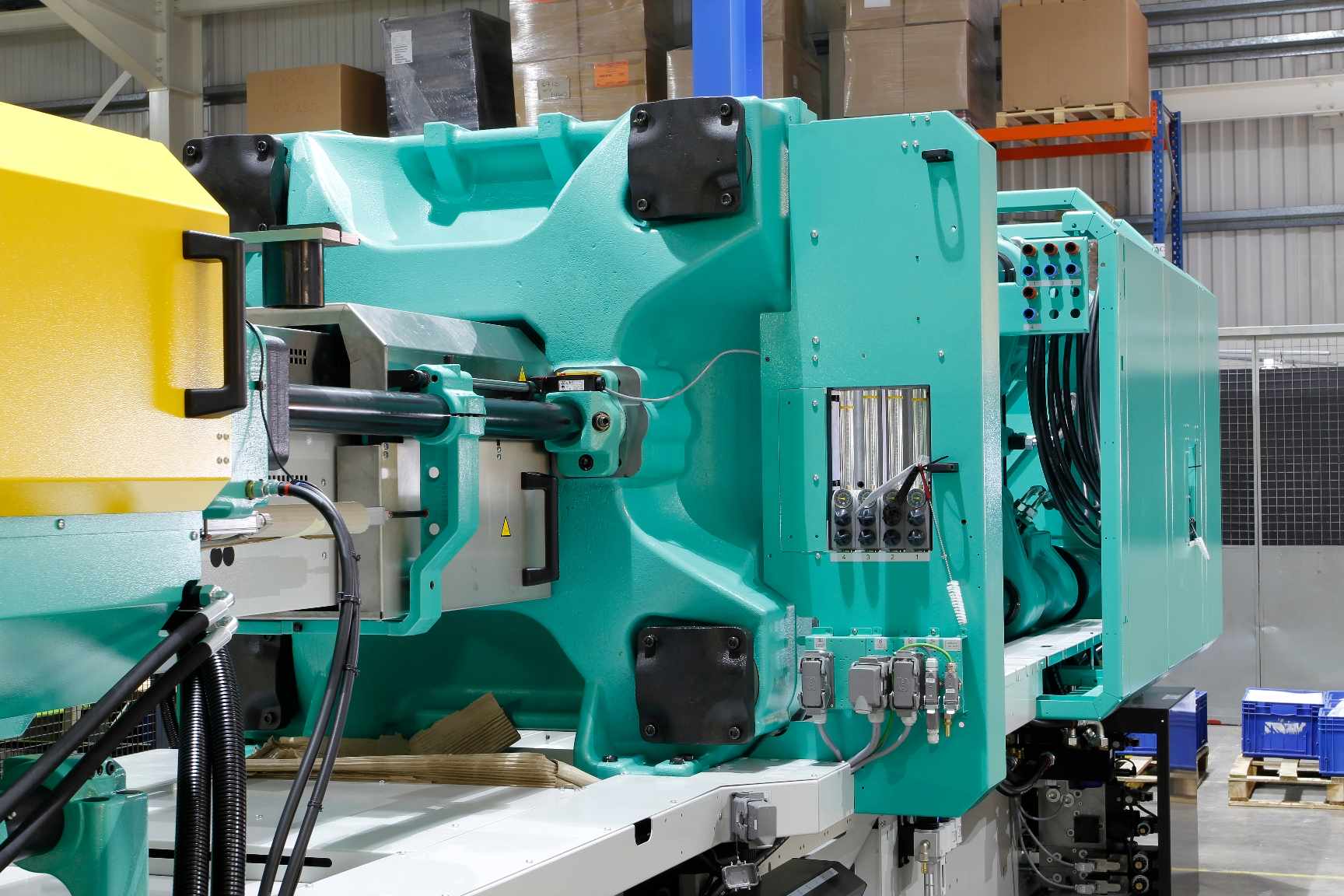

射出成形機の仕組み

プラスチックを加工する方法はいくつかあります。ブロー成形は、風船のように空気でプラスチックを膨らませる方法で、ペットボトルはこれでつくられます。真空成形は、プラスチックの板を熱で柔らかくして型に吸い付けて形づくる方法で、弁当のパックはこれでつくられます。そして最もメジャーなプラスチック加工法は射出成形です。この方法を機械化した射出成形機の仕組みを紹介します。

単純な仕組み

射出成形機がプラスチック製品を1)安く、2)早く、3)大量に、4)精巧につくることができるのは、仕組みが単純だからです。もちろん実際の射出成形機は、高性能コンピュータで精密な部品を動かす複雑な構造を持っているわけですが、原理はそれほど難しくありません。射出成形機は、熱してドロドロになった材料を型に流して冷やして固めているだけです。これだけ単純な方法で、軽くて丈夫で精巧な製品をつくれるのは、プラスチックが優れた性質を持っているからです。

製品の材料の理想の性質は、加工するときは柔らかく、完成したら硬くなるものです。粘土は柔らかい状態で加工できますが、完成しても硬くなりません。ガラスや金属は、完成品は硬いのですが、加工するために柔らかくするときにとても手間がかかります。ところがプラスチックは、簡単に柔らかくなるので加工しやすく、完成すると短時間で硬くなります。だから射出成形機は、プラスチックを溶かして型に流すだけ、というシンプル構造になっているのです。

「溶融、充填、固化」と「ホッパー、シリンダー、金型」

射出成形機は「3+3」で理解できます。最初の3は溶融、充填、固化で、これは射出成形機の3つの工程の名称です。2つ目の3はホッパー、スクリューシリンダー、金型で、これは射出成形機の3つの部品名です。「3+3」は次のような関係になります。

| 溶融 | ホッパーを使う工程 |

| 充填 | スクリューシリンダーを使う工程 |

| 固化 | 金型を使う工程 |

プラスチック製品の原料である樹脂をホッパーに入れて溶融して、それをスクリューシリンダーで押し出して金型に充填して、固まったら金型からはがしてプラスチック製品を取り出します。この「3+3」を押さえておけば、次に紹介する、射出成形機でプラスチック製品をつくる流れはすぐに理解できます。

材料投入→型閉じ→型締め→射出→冷却→固化→型開き→取り出し

樹脂を粒状にしたものをペレットといい、これをホッパーに入れます。ホッパーは容器ですが、同時にペレットを溶かす(溶融)機能も備えています。溶けたペレットはスクリューシリンダーに送られます。スクリューシリンダーはドリルのような形をしていて、金属の棒に、らせん状に溝が掘られています。スクリューシリンダーが回転すると、溝に入った溶けたペレットが先端に向かって送り出されます。

スクリューシリンダーの先端は細くなっていて、その部分をノズルといいます。ノズルの出口は細い穴になっているので、スクリューシリンダーが強い力でペレットを押し出すと、金型の空洞に向かって勢いよく飛び出していきます。これを射出といいます。射出成形機に取り付けられた金型は2分割されていて、2つの部品が密着するとなかに空洞ができ、その空洞にペレットが入ることでプラスチック製品ができます。

金型は、ペレットがホッパーに投入された時点で2つの部品が密着します。これを型閉じといいます。ただ閉じただけではペレットを充填したときに漏れ出てしまうので、強い力で2つの部品を締め付けます。これを型締めといい、型締力は射出成形機の性能を左右します。型締めができた段階で、スクリューシリンダーの先端のノズルからペレットが射出され、金型の空洞に詰まっていきます。この状態でプラスチック製品の形ができているわけですがまだ熱を持っていって柔らかいので、このままの状態で冷却します。冷却することでプラスチックは固化します。つまり形ができたまま崩れない状態になります。固化できたら金型を開いて(型開きして)プラスチック製品を取り出します。これで完成です。

以上の流れを、ホッパー、スクリューシリンダー、金型の3つのセクションにわけてまとめてみます。

| ホッパーを使う行程 | スクリューシリンダーを使う行程 | 金型を使う行程 |

| ①ペレットをホッパーに投入 | ||

| ②ホッパーでペレットを溶融する | ||

| ③ペレットがホッパーからスクリューシリンダーに送られる | ③金型の2つの部品が密着する(型閉じ) | |

| ④スクリューシリンダーが回転してペレットを先端に向かって送り出す | ④金型を強い力で締め付ける(型締め) | |

| ⑤スクリューシリンダーのノズルからペレットが射出され、金型の空洞に詰まっていく | ||

| ⑥金型を冷却してプラスチック製品の固化を待つ | ||

| ⑦型開きして、プラスチック製品を取り出して完成 | ||

25mプールに収まらないほど大きな射出成形機はなぜ生まれたのか

射出成形機には、長さ約30m、高さ約6mの超大型のものもあります。これは25mプールに収まりません。なぜ大型射出成形機が誕生したのでしょうか。

プラスチック製品の大型化ニーズがあったから

プラスチック部品は、大きくなるほど製造コストが減ります。例えば、2個のプラスチック部品で1個の製品をつくると組み立て作業が必要になりますが、同じ製品を1個のプラスチック部品でつくることができれば組み立て作業が不要になるからです。しかも複数の部品を組み合わせるとズレが生じてしまいますが、1個の部品で1つの製品になるのならズレは生じません。それでプラスチック製品の大型化のニーズが強まったのです。大きなプラスチック製品をつくるには大きな射出成形機が必要ですが、その開発は容易ではありません。

型締力が性能を決める

射出成形機の大型化にはさまざまな課題がありますが、最も重要なものは型締めです。射出成形機の金型は2つに分割されていて、それを閉じて(型閉じして)締め付ける(型締めする)ことで、なかの空洞にペレットを注入できるようになります。つくるプラスチック製品が大きくなると大量のペレットを金型に注入することになるので、その分、金型にかかる圧力が大きくなります。この圧力に負けてしまって型が開いてしまったらそこからペレットが漏れ出してバリになります。

そのため、つくるプラスチック製品が大きくなればなるほど、射出成形機が大型化すればするほど、型締めの力(型締力)を大きくする必要があるのです。射出成形機の製品名には「SE400HS2-CI(住友重機械工業製)」や「EC3000SXⅢ(芝浦機械)」などがありますが、この場合400は400トン、3000は3,000トンの意味でいずれも型締力を表しています。このことからも型締力が射出成形機の性能を表す基準になっていることがわかります。なお8,000トンの型締力を持つ射出成形機もあって、これは数mもある自動車のバンパーをつくるときなどに使われます。