金属加工を失敗しないほうがよいのは当然のことです。しかし作業に慣れてくると油断してしまうことがありますし、思いがけない行動が失敗を招くこともあります。したがって金属加工には、緊張感を保つことと危険の予知が必要になります。その助けになるのが、失敗の知識です。この記事では金属加工のうち旋盤に絞って、起きやすい失敗とその対策を紹介します。

旋盤の失敗で生じる4つの損害

旋盤の作業で緊張感を保つには「失敗したときの損害が大きい」と思うことが有効です。旋盤に失敗すると次の4つの損害が発生するでしょう。

- 自分のケガ

- 同僚のケガ

- 経済的損失

- 自信と信頼の損失

旋盤では金属製の重量物が高速回転するので、外れて飛び出したり、機械に体や作業着が巻き込まれたりすると、自分も周囲の人も危険にさらされます。作業に失敗すると工作物は廃棄され、機械が壊れるかもしれません。工場の歩留まりが低下して生産性が落ち、金属加工会社の利益を減らします。

さらに失敗した作業者は自信を失い、工場長から「もう難しい加工は任せられない」と思われるかもしれません。旋盤の作業を始めるときに「良い製品をつくろう」と思うと同時に「失敗すると損を生む」と思うようにしたいものです。

この失敗を二度と繰り返さないために

旋盤の作業で起きやすい失敗を、メカニズムを解説しながら紹介します。さらに、二度と同じ失敗をしないための対策も確認していきましょう。

一覧表

以降で紹介する6つの失敗とメカニズム、対策を一覧表にしておきます。

| 失敗 | メカニズム | 対策 |

| 1.センタードリルが折れる | ●テーパー部と面取り部の境目が折れやすい ●刃先が摩耗している ●送りスピードが速すぎる ●切粉が詰まっている | ●こまめに抜く ●刃先の状態を常に確かめる ●決められた送りスピードを守る ●切粉を頻繁に取り除く |

| 2.工作物を傷つける | ●工作物が想定外に動く ●刃が想定外に動く | ●工作物をチャックに確実に取り付ける ●適切な回転数で削る ●刃をコーティングする ●チャックの把持力と把持長さを適正にする |

| 3.「うまく削れた」と思ったのに寸法が違っていた | ●計算間違い ●片側を削ると直径はその2倍短くなるのに、それを想定しなかった ●インチとメートルの変換をしなかった ●荒加工と仕上げ加工で切り込み量を変えなかった ●工具の摩耗や工作物の熱膨張を計算に入れなかった | ●手順書とおりに準備する ●それを徹底すること ●「間違いを誘発する手順書」を捨てて「間違えることができない手順書」を作成する |

| 4.工作物と刃が衝突した(NC旋盤) | ●座標数値の入力ミス | ●入力チェックのルールを決める ●すべての数値を再入力する ●シミュレーション機能を使う |

| 5.チップが異常に早く刃こぼれする | ●特別に硬い金属を通常のチップで通常の切削条件で削ってしまう ●チップがすでに小さな刃こぼれを起こしているのに気づかない ●チャッキングが不正確 ●旋盤の構造 | ●準備8割 ●硬い金属にはそれ用のチップを使う ●工作物に時効効果処理を施して刃への負担を減らす ●確実にチャッキングする ●切削中に異音がしたらすぐに停止 ●硬い金属を削るときは特に回転数と送り速度に注意する |

| 6.チップの交換後に公差を外れた(NC旋盤) | ●チップを交換する前の少し摩耗したチップで正しい精度で削れていた場合、交換後のまったく摩耗がない新しいチップで同じ条件で削ると誤差が生じる | ●チップを交換したらツールセッターを使うことを習慣づける |

それでは1つずつ解説していきます。

1.センタードリルが折れる

旋盤で工作物に穴を開けるとき、まずはセンタードリルを使って小さく掘って、そのあと通常のドリルで必要な穴を開けます。センタードリルは、細くなっている先端部分のテーパー部と、太くなっている面取り部の2種類の形状で構成され、テーパー部と面取り部の境目が折れやすくなっています。そのためテーパー部が、折れて吹き飛んだり、工作物の穴のなかに入ってしまったりすることがあります。ベテランの作業者にも「若いころはセンタードリルを折りまくった」という人がいるほどメジャーな失敗です。

メカニズム:切粉(きりこ)が詰まる

センタードリルには、1)細い部分がある、2)2種類の形状の境目は弱い、といった弱点があります。したがってセンタードリルが折れる原因は「折れやすいから」となるのですが、そのほかに次の3つの原因があります。

■センタードリルが折れる原因(折れやすさ以外)

- 刃先が摩耗している

- 送りスピードが速すぎる

- 切粉が詰まっている

テーパー部の刃先が摩耗していると抵抗が増して、センタードリルに想定以上の力が加わってしまいます。回転速度に対して送りスピード(工作物に当てたセンタードリルを奥に進める速度)が速すぎると想定以上の負荷がかかったり、温度が上昇したりします。切粉も抵抗になります。

対策:こまめに抜く

センタードリルを折らないようにするには、こまめに抜くことです。少し掘ったらセンタードリルを工作物から離し、また少し掘ったら抜く、という作業を繰り返します。こまめに抜くと時間がかかり、求められる作業時間内に完了できなくなるかもしれませんが、センタードリルを折ってしまうと交換したり上司に報告したりしなければならないのでもっと時間がかかります。そのほか、刃先の状態を常に確かめる、決められた送りスピードを守る、切粉を頻繁に取り除く、といったことも忘れずに実行してください。

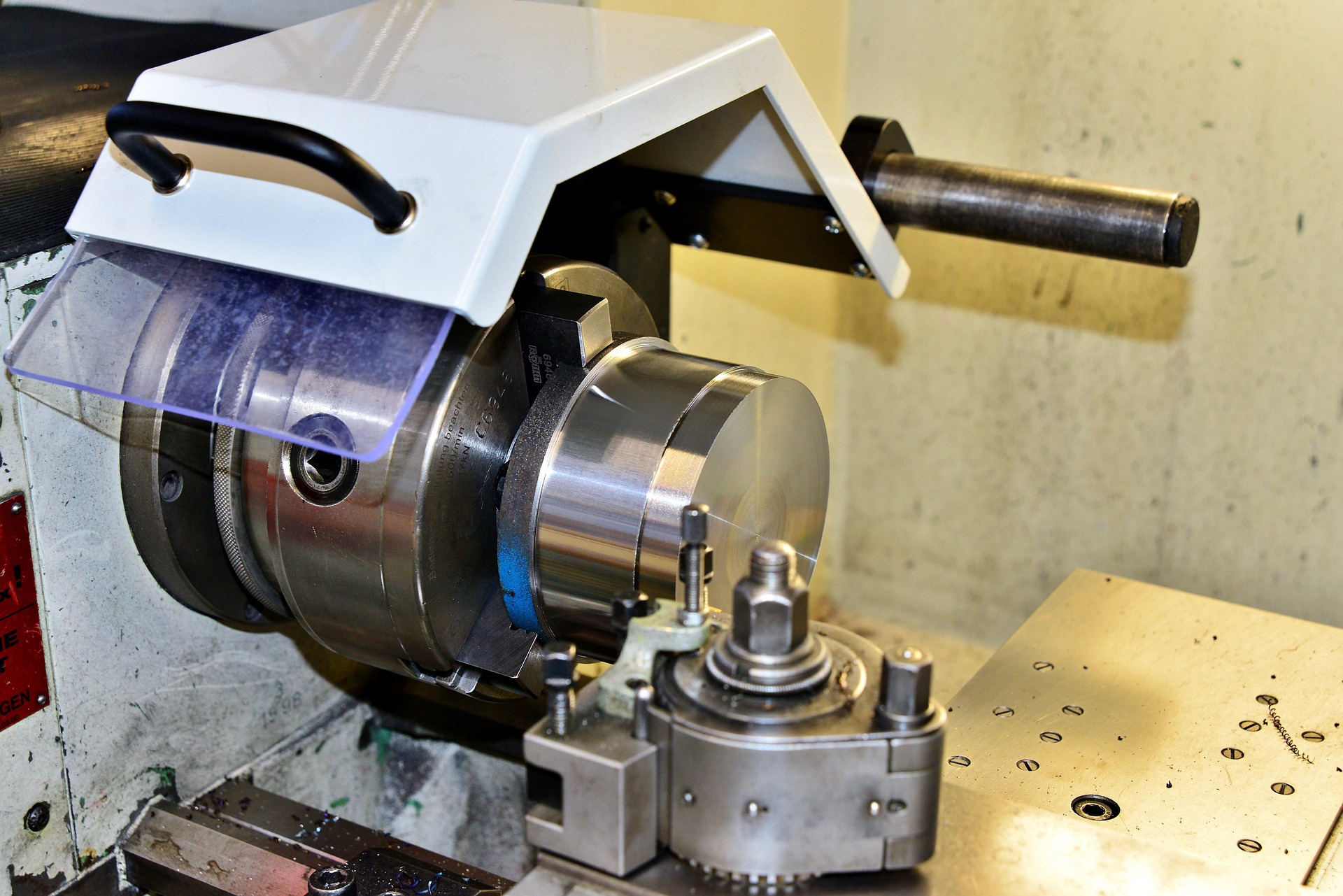

2.工作物を傷つけてしまう

旋盤は、刃(バイト)で工作物に削って形をつくっていきます。仕様とおりに削ることを「加工」といい、仕様から外れた削りを「傷」といいます。旋盤加工で工作物を傷つけることは典型的な失敗といえます。

メカニズム:想定より多く動いてしまう

仕様とおりに、想定とおりに工作物と刃が動いていれば、傷をつけずに加工することができます。したがって工作物に傷がつくメカニズムは、工作物が想定外に動くことか、刃が想定外に動くことか、その両方です。

対策:チャックへの取り付けを確実にする

旋盤と工作物はチャックで合体します。工作物をチャックに確実に取り付けないと、作業中に工作物が動いてしまいます。「確実に」がポイントです。工作物は高速で回転するうえに、刃によって強い力が加わるので、確実に取り付けないと緩みます。失敗しない作業者は、削り始める前に何度も工作物とチャックの合体具合を調べています。

適切な回転数で削ることも傷対策になります。旋盤の回転数とは、1分間に1回転する回数のことで、単位はrpmです。回転数を上げるとキレイに仕上がって作業時間が短くなり、回転数を下げると表面が荒れたりビビり(細かな振動)が発生したりするので、作業者はどうしても回転速度を速めたくなる誘惑にかられます。しかし回転が速すぎると刃への負担が大きくなったり発熱したりして傷のリスクが増えてしまうのです。

また、切削時の抵抗が大きくなると工作物や刃は動きやすくなります。そこで刃にコーティングを施すと抵抗が減り削りやすくなり、工作物や刃にかかる力を小さくできます。さらにチャックの把持力(はじりょく、工作物をつかむ力)と把持長さ(つかみしろ)にも適正値があるので、そのとおりに工作物をチャックに装着することも「確実な取り付け」になり失敗リスクを減らします。

3.「うまく削れた」と思ったら寸法が違っていた

「うまく削れた」と思って完成品を採寸したら、寸法が仕様と異なっていることがあります。

メカニズム:計算間違い

寸法間違いは計算間違いで起きます。旋盤では作業を始める前にさまざまな計算が必要になります。仕様書や設計図に記されている数値は完成形のものですが、旋盤の作業者には削る数値が必要になり、この2つの数値にはギャップがあります。ギャップを埋めるために計算が必要になるのです。単純な失敗例には、片側を削ると直径はその2倍短くなるのに、それを想定せず削ってしまう、といったものがあります。

また仕様書がインチ表示になっていて、旋盤がメートル表示になっていれば単位変換の計算が要ります。荒加工と仕上げ加工で切り込み量を変える必要もあります。さらに、工具の摩耗や工作物の熱膨張を計算に入れずに仕様とおりに削ってしまうと、寸法が違ってきます。つまり、設計図とおりに削っているつもりでも失敗することがあるわけです。

対策:手順書とおりに作業する、手順書を改善する

削るスキルが低くて精度が出ない場合は練習が対策になりますが、事前の計算間違いは練習では直りません。対策は、手順書とおりに準備することと、それを徹底することです。そして、もし手順書を読んで理解しにくいと感じたら、手順書を書き換える必要があります。手順書に、初心者でもわかるくらい丁寧に計算方法を書いたり、「間違いやすい」と警告文を書いたりするとよいでしょう。初めて手順書を読む人が高い確率で失敗していたら、それは「間違いを誘発する手順書」なので「間違えることができない手順書」につくりかえましょう。

4.工作物と刃が衝突した(NC旋盤)

NC旋盤で、工作物と刃が接触してはならない場所で衝突してしまうことがあります。

メカニズム:座標数値の入力ミス

NC旋盤が刃の移動距離を間違えることは原則ないので、工作物と刃の衝突は座標数値の入力ミスで起きます。

対策:数値を何度もチェックする

NC旋盤の衝突の対策は、正しい座標数値を入力することに尽きるわけですが、工場内でいくら「正しく入力しよう」と声をかけてもミスはなくならないでしょう。なぜなら作業者は常に「正しく入力した」と思っているからです。そこで入力チェックのルールを決めるとよいでしょう。ルールは例えば「作業者が二重チェックをしたうえで、作業者以外の者がクロスチェックをする」といったように具体的に決めます。

また、前の加工の設定の一部を、次の加工にそのまま使ってしまったために衝突を起こすこともあります。似た加工でありながら微妙に異なる加工を連続して行うときは、面倒でもすべての数値を再入力したほうがよいでしょう。NC旋盤にシミュレーション機能があれば、「必ずシミュレーションを行う」というルールも有効です。シミュレーションを実行すれば衝突する箇所がわかるので入力ミスがみつかります。

5.チップが異常に早く刃こぼれする

旋盤の刃のうち、工作物に接触する刃先(チップ)が別体式ものをスロー・アウェイ・バイトといいます。スロー・アウェイ・バイトは、チップが刃こぼれを起こしたら、チップだけを交換すればよくエコな工具です。このチップが、通常より早く刃こぼれを起こすことがあります。

チップの交換時期が早まるとチップの購入コストがかさみ、交換に要する時間が生産性を落とします。また、チップの刃こぼれに気づかず使い続けてしまうと工作物を傷つけます。

メカニズム:材質と切削条件が合っていない

特別に硬い金属を通常のチップで通常の切削条件で削ってしまうと、チップが通常より短い試用期間で欠けてしまいます。また、チップがすでに小さな刃こぼれを起こしているのに、それに気づかず使い続けていると、そこから致命的な刃こぼれを起こすまでそれほど時間がかかりません。さらにチャッキングが不正確でも、チップに過度な負担がかかって刃こぼれの原因になります。

チップの刃こぼれが異常に早く起きてしまう原因は多種多様です。つまり、あらゆる出来事が異常な刃こぼれを引き起こします。チップの異常な刃こぼれは、旋盤の構造にも原因があります。旋盤はトン・レベルの大きくて重い機械ですが、工作物に作用しているのは手の指の爪ほどの大きさのチップです。旋盤のすべての部品と作業者のすべての作業の巨大な力が、小さなチップに集中するイメージです。そのため旋盤の部品の小さな不具合や、作業者のちょっとした操作ミスでもチップを狂わせてしまうわけです。

対策:準備8割

この対策に有効になるのは「準備8割」です。これは旋盤加工を成功させる要素の8割は準備段階にある、という意味です。

例えば、硬い金属にはそれ用のチップを使う、工作物に時効効果処理を施して刃への負担を減らす、確実にチャッキングする――これらの事前対策を講じることで刃を守ることができます。もちろん残りの2割である作業中の要素も重要です。切削中に異音がしたらすぐに停止することで刃の損傷を最小限にすることができます。そして硬い金属を削るときは特に回転数と送り速度に注意したほうがよいでしょう。

6.チップの交換後に公差を外れた(NC旋盤)

NC旋盤において、チップを交換した直後の加工で公差を外す(許容される誤差を超えてしまう)ことがあります。

メカニズム:チップを交換したときにツールセッターを調整しない

チップは少しくらい摩耗しても使うことができますが、高い精度が求められる製品をつくるときは、少しの摩耗が公差外しを起こすことがあります。例えば、チップを交換する前の少し摩耗したチップで正しい精度で削れていた場合、交換後のまったく摩耗がない新しいチップで同じ条件で削ると誤差が生じる可能性があります。

対策:チップを交換したらツールセッターを使うことを習慣づける

ツールセッター(またはタッチセッタ)は、NC旋盤の工具の位置を正確に測定する装置です。チップを交換したらツールセッターを使って刃の先端の位置を調整します。チップを交換したら必ずツールセッターを使う癖をつけましょう。

失敗対策スキルを磨く

よく、失敗には防げる失敗と防げない失敗がある、などといいます。スキルを高めて注意深くなれば防げる失敗と、それでも防げない失敗がある、という意味です。ところが、防げない失敗を検証すると、防げる失敗がたくさん集まっていただけのことがあります。失敗原因Aと失敗原因Bと失敗原因Cが同時に起きたとき、AとBの対策しか講じていないとCによって失敗してしまいます。

すべての失敗を知り尽くし、すべての失敗対策を講じないと、失敗は撲滅できません。発生する確率が極度に低い失敗にまで対策を講じることはとても面倒なことです。旋盤の作業者は、常に正確な仕事と速い作業が求められているので、失敗対策のしすぎは無駄に感じられるでしょう。

それでもなお、失敗対策を実施する労力は、4つの損害(自分のケガ、同僚のケガ、経済的損失、自信と信頼を失う)よりはるかにコスト安です。そして失敗対策を数多くこなしていると無意識に行動できるようになり労力が減ります。切削スキルを磨くように、失敗対策スキルも高めていきましょう。