今回のトピックは金属加工の最先端技術についてです。金属加工というと、どんなものを思い浮かべますか?その種類は実に多様で、材質や形状、条件に合わせて数ある加工技術の中から適切なものが選ばれ、求める製品仕様に形作ることが可能です。

その技術は日々進化しており、新しい加工技術の登場やレベルの向上により、従来よりも精度の高い加工やこれまでできなかった形状の加工が可能になってきています。今回の記事では、最新の加工技術にはどんなものがあるのか、また技術力の高い加工業者はどこが違うのかなど、金属加工の動向についてまとめていきます。

金属加工の種類

まずは、金属加工の種類をおさらいしていきましょう。金属に穴を開けたり、素材を削ったり…さまざまな方法がありますが、

金属の加工は大きく分けると削ったり、切り取ったりして形状を形づくる「除去加工」と性質を変化させて加工する「変形加工」の2つがあります。必要に応じて種類を選ぶわけですが、金属加工では複数の方法を取り入れなければならないことが殆どです。

–除去加工

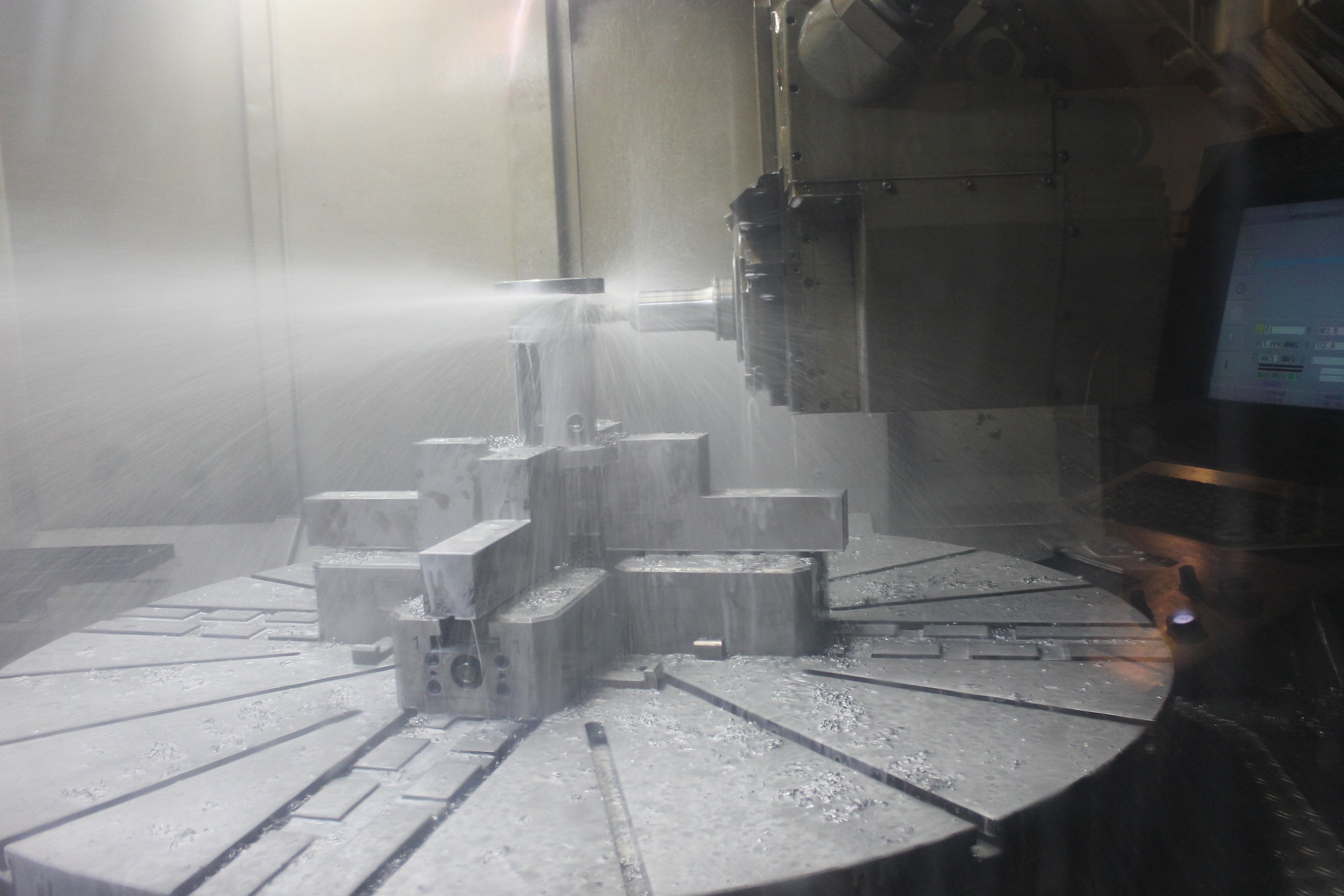

刃物やドリルなどを用いて金属を削ったり切断する「切削加工」、砥石を使って削っていく「研削加工」や、電圧で金属を加工する「放電加工」、レーザーを使用する「レーザー加工」などが挙げられます。現代の切削加工は工作機械を使い場合が大半です。金属加工にはNC旋盤やマシニングセンタが使われます。金属を回転させ刃物を当てて削るのがNC旋盤に対し、固定した素材に対して刃物を当てて金属を削るのがマシニングセンタです。

マシニングセンタではNC旋盤に比べ刃物自身が動いて削るため、形状の自由度が高くなり、四角や楕円形などにも動きが対応して複雑な形状の加工が可能です。NC旋盤に比べて自由度は高いものの、円形状の加工精度では劣る傾向があります。最近では両方の特性を持った複合加工機などが登場し、精度の高い加工が実現できるようになっています。

–変形加工

金属に熱を加えたりすることで素材の性質を変化させることを利用した加工です。耐久性や耐腐食性、耐摩耗性を向上させることができます。一般的に、金属を成形した後に性能の向上を目的に用いられることが多いです。変形加工の中でも、さまざまな技術があります。金属を加熱もしくは冷却させることで組織を変質させる「熱処理」や、金属の表面に保護膜を形成させる「表面処理」があります。

「鋳造」や「焼結」とよばれる加工技術もこれに当たります。「鋳造」は金属を溶かして、型に入れ成形する方法です。この加工は非常に古くからある加工です。一方、比較的新しい加工方法である「焼結」は金属粉末を型に入れで、高い圧力を使い形づくった後に焼結炉で熱を加え焼き固める加工になります。

情報化時代

海外の工作機械見本市などでも、デジタル化とネットワークの生産技術の紹介事例は活発な動きが見え、ハードからソフトへの転換の時代を迎えています。生産現場でも、ネットワークを用いた工具と切削データの情報の活用で、加工技術を最適化していく取り組みがますます期待されます。現状を分析し、新たな見直しを行い、切削技術の高度化を追求することが必要とされてきています。

例えば、効率と寿命の面で不利な2枚刃エンドミルの適用が多いという課題などが挙げられます。2枚刃エンドミルは動的バランスが悪く、加工精度と寿命特性が低くなっています。一方、ボールエンドミルは曲面形状の切削が多く、磨きレス切削には向きません。エンドミルの最小切り込み量の設定は、切れ刃エッジ部を考慮して決定します。すなわち、高精度切削を意識した過度な微小切り込みの切削は、特定の切れ刃のみで切削、または切れ刃が切削面から逃げる現象で、安定して切削精度を得ることが難しくなります。

解決法としては、多数刃のエンドミルやラジアスエンドミルを使用することや、最小切り込み量の設定などが挙げられるほか、工具に関する情報提供も非常に重要です。工具固有の特性を把握していくためにも、工具選択と最適な切削条件の情報は、メーカーのクラウド等から直接的に、最新のデータを常に入手できる体制が必要になっていきます。今後は切削加工の高度化のために、メーカーによる技術的なデータが迅速に共有されるネットワーク構築が益々不可欠と言えそうです。

また、情報化時代を迎えて工作機械のスマート化やインターネット活用の生産システムも登場しています。前述のように、型切削は新たな視点で最適なエンドミルを選択したり高効率な切削技術の追求など、時代に合った取り組みが求められています。新技術の導入は、切削精度と生産性を飛躍的に高める有効な手段と言えそうです。また、ロボットによる自動化も人に依存しない型生産の実現を可能にする手段として現実的なものになってきています。 技術的にも新時代を迎え、従来の概念から脱皮し、新たな技術構築への挑戦はすでに始まっているのです。

金属加工技術の進化

第1章で前述した加工方法は従来のオーソドックスなものと言えます。大半の製造業者でいずれかの加工技術が採用されており、世に普及している製品のほとんどはこれらの技術で創出されています。その一方で、金属加工の技術革新は進んでおり、これまでになかったような加工技術が次々と登場しています。より金属を精巧かつ自在に加工できるようにする、最新の加工技術はどんなものがあるのでしょうか?

最新の加工①:積層造形を用いた加工

付加加工としても区分され、3Dプリンタを使った方法になります。下から形を積み上げて行く積層造形と呼ばれる方法がその一つ。3次元データを読み込むことで形を作る加工です。積層する厚さによって精度が大きく変わる特徴があります。従来のように工作機械に動作を指示するプログラミングを必要としないため、納期の短縮やコストを抑えられるというメリットもあります。

これに対し、光造形と呼ばれる方法では積層造形に比べて精度は高められますが素材が制限されます。技術革新により、積層造形では選択できる素材が増えています。近年では3Dプリンタを用いた骨置換の技術なども研究が進んでおり、応用分野が広がってきて注目されています。

最新の加工②:5軸加工

切削加工ができるマシニングセンタは通常、X軸、Y軸、Z軸という3軸の動作が可能です。5軸加工機になると「回転」と「傾斜」という2軸の加工が追加になります。連続した曲面が加工できたり、アンダーカットなど複雑な形状にも対応できる新しい技術です。加工物の取り換えといった作業回数も軽減されるのでスピーディーに作業ができるほか、生産の効率も高めていくことができます。

最新の加工③:精密加工(マイクロに対応)

μm単位の加工を行える技術が精密加工。切削加工の世界にでは、寸法公差が重要です。(※どうしても生じてしまう加工の誤差をどれだけ許容するかという指標)精密加工にpける寸法公差は1μm、つまり図面設計との誤差をわずか±0.001mmしか生じさせないということです。目視できないレベルなので、非常に精密な加工であるとお分かりいただけると思います。

最新の加工④:超精密加工(0.5μmレベルの誤差)

近年は「精密加工」よりもさらに高精度なレベルに達している「超精密加工」という技術も登場しました。この超精密加工における寸法公差は0.5μm(±0.0005mm)。そのサイズは微粒子程度と考えていただくのが妥当です。超精密加工を用いることで、高精度な製品や部品が生産できるのはもちろん、量産時においても不良率(個体誤差)を極めて少なくすることが実現できるのです。切削加工の技術自体は以前から存在し普及してきましたが、ひとくくりに切削加工と言っても、その中身は飛躍的に変容し、進化を遂げていると言えます。

技術力の高い金属加工業者

製造業が工業全体を盛り上げてきた、ものづくり大国の日本。金属加工においても総括的に技術のレベルが底上げされており、精密な加工に対応できる業者も多数存在します。しかしながら、業者によって精度や不良率には差があることも事実です。金属加工をアウトソーシングする際には業者の選択は非常に重要となります。

必要な部品を希望レベルもしくはそれ以上の精度と数量で納期を守って生産してもらうために欠かせないのが、密なコミュニケーションです。事前の打ち合わせ時から細かな相談にまで対応でき、見積もりの説明も丁寧、こちらからの問い合わせにもしっかりと対応できる製造業者を選ぶことが非常に大切になります。もちろん見積もりの内容や実績など、総合的に判断し採用を決定しましょう。逆に、選ばれる側の場合は、加工技術の中身はもちろんのこと、得意先との関係づくりという観点で手厚く体制を整えられるよう尽力することが重要となります。数多くの業者が競合しているからこそ、安定した受注のためには総合的な取り組みが必要です。

金属加工の最新技術についてのまとめ

今回の記事では、金属加工の最新技術についてまとめました。古くから用いられているオーソドックスな加工方法の中でも、個々の技術が進化を遂げている点や、情報化時代の波が製造業にも大きく影響している点などご注目いただけたのではないでしょうか。多くの領域と同様に、工作機械の世界でも、IoTや人工知能といった新たなテクノロジーで変革が進んでいることは無視できません。

また、生産現場では稼働状況や加工の進行状況のタイムリーな把握といった、テクノロジーによる「見える化」も続々と取り組みがなされている現況があります。だからこそ、加工技術の中身も大きな転換期を迎えていると言えます。これらの動きに連動した新たな取り組みが現場でも模索されているようです。そして、多くの業者が競合している分野だけに、加工の技術力だけではなく、コミュニケーションを含めた取引全体の中身が重視される状況もあります。